Răcirea apei, în ciuda complexității relative și a mobilității reduse, are mai multe avantaje în comparație cu suflarea aerului. Pentru utilizare în electronic tehnologie, aceasta este în principal o eficiență termică mai mare, absența sau zgomotul radical mai redus (ventilatoare), dimensiunea compactă a schimbătorilor de căldură pentru îndepărtarea căldurii, capacitatea de a scoate în mod convenabil schimbătorul de căldură „înapoi” în afara dispozitivului (încăpere, clădire).

Răcirea cu apă poate fi aplicată în unele cazuri în dispozitive staționare care au piese care generează intens căldură și necesită răcire. În tehnologia electronică, poate fi etapă de ieșire a emițătorilor, amplificatoare puternice (SP) care lucrează în clasa A, electronice de putere. O sarcină comună este utilizarea răcirii cu apă pentru unitatea de sistem a unui computer personal. Acesta din urmă permite reducerea considerabilă a zgomotului din ventilatoarele instrumentului, pătrunderea prafului în carcasa instrumentului și creșterea eficienței de răcire.

La vânzare există ambele seturi de constructori gata, care permit înlocuirea ventilatoarelor regulate ale unității de sistem cu cutii, furtunuri, pompe și componente ale acestor sisteme separat. Aici, se oferă tehnologia de fabricare simplă și convenabilă a elementului cel mai scump și complex - un schimbător de căldură - pentru eliminarea căldurii. Tehnologia permite acasă condițiile, fără acces la mașini, fac un schimbător de căldură plat în miniatură eficient. Pregătirea pentru lipire și lipirea în sine sunt foarte simple. Montarea fină a pieselor mici nu este necesară. Configurația schimbătorului de căldură poate fi ușor adaptată sarcinii curente. Cerințele pentru materiale sunt, de asemenea, facilitate - nu sunt necesare lingouri masive din aliaj de cupru, o placă cu o grosime de câțiva milimetri este suficientă.

Ceea ce trebuia să funcționeze.

Instrumente.

Un set de unelte de bancă, foarfece de metal, un ferăstrău. Un puzzle de bijuterii cu accesorii a venit la îndemână, dar puteți trece. Instrument de marcare, menghină mică. Pentru lipire a fost folosit un mic arzător de gaz.

Materiale.

Billets din fier - foi de cupru, alamă. Tuburi cu diametrul adecvat. Șmirghel, lipit, flux pentru brazare.

Aici este prezentată fabricarea unui set de schimbătoare de căldură pentru unitatea de sistem a unui computer personal (procesor, placă video). Dimensiunile schimbătoarelor de căldură au fost dictate de elementele de fixare ale caloriferelor standard cu suflare - suporturile pentru trofee au fost utilizate la maxim în noul proiect. Configurația duzelor a fost determinată de comoditatea conectării cu furtunuri. Pe baza diametrului conductelor de conectare la pompa de circulație, diametrul furtunurilor este de 10 mm.

Ca bază a schimbătorului de căldură - tălpile adiacente cipului, a fost utilizată o placă de alamă groasă de 2,5 mm. După marcare, două panouri dreptunghiulare au fost tăiate din acesta, folosind un ferăstrău. Capetele pieselor sunt aliniate cu un fișier, marginile ascuțite sunt plictisitoare. Cu mai multe numere de piei mici, sunt prelucrate planurile piesei. Partea cu cel puțin zgârieturi este atribuită extern - CHIP, este mai bine să o marchezi cu un stilou cu vârf de alcool.

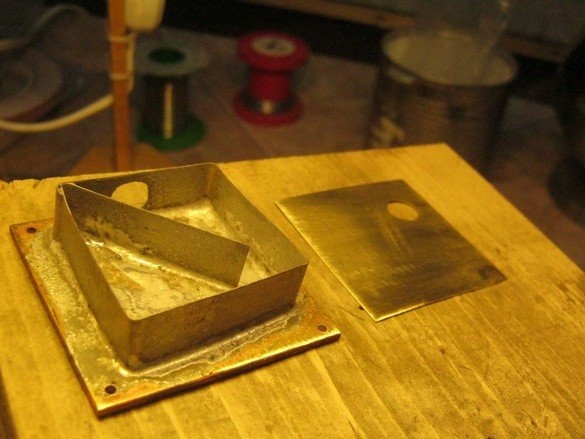

Toate celelalte părți ale schimbătorilor de căldură sunt destul de acceptabile pentru a efectua dintr-un metal mult mai subțire - aproape folie. Cu montarea volumetrică rigidă prin lipire, designul este foarte puternic și de încredere. Aici se aplică o foaie de alamă de 0,2 mm grosime. Pe baza diametrului furtunurilor și conductelor de legătură, înălțimea schimbătorului de căldură a adoptat 10 mm În schimbătorul de căldură al procesorului, înălțimea de 11-12 mm s-a datorat montării folosite. În schimbătorul de căldură CHIP al plăcii video, conducta de intrare a fost realizată convenabil într-un capăt plat. Gaura din bandă a fost marcată cu o balerină de busolă și tăiată cu un fișier de puzzle nr. 6. Găurile rămase pentru duze în capacele plate sunt realizate la fel.

Țevile în sine sunt confecționate din bucăți dintr-un tub de cupru crom din instalații vechi.

După decupare completă (pentru lipire), banda de alamă pentru pereții laterali joși este pliată cu un fel de melc pe tubul cu țeavă. Apoi, din el se formează un melc al schimbătorului de căldură, astfel încât la începutul și sfârșitul acestuia să existe suficient spațiu pentru țevi, iar pereții să nu se închidă prea strâns și să nu iasă dincolo de marginile tălpii. După numărul de rotații, este posibilă într-o oarecare măsură reglarea cantității de căldură transferată lichidului de răcire (apă). În general, acționăm într-un mod intuitiv - cu cât suprafața necesită răcire este mai mare și cu cât este încălzită, cu atât sunt necesare mai multe rotiri.

La lipire, s-a folosit un flux de „instalații” pentru a lipa o conductă de cupru cu un arzător. Este proiectat pentru lipire de stan-cupru, fără plumb, dar funcționează perfect cu o lipit obișnuit de plumb, care este foarte util - aceasta din urmă este pe jumătate mai ieftină. Puteți utiliza, probabil, fluxuri anorganice lichide, același „acid de lipit” (clorură de zinc). Rozina și fluxurile bazate pe aceasta nu trebuie utilizate pentru lipire cu o flacără deschisă - sunt ușor aprinse, chiar dacă sunt încălzite din spate, după ardere, lasă funinginea dificilă.

După aplicarea fluxului, banda rulată trebuie să fie presată ferm pe bază. Pentru a face acest lucru, aveți nevoie de o placă tehnologică și o pereche de haine metalice sau o greutate. În contur, așezați uniform bucăți mici de lipit. Aici am folosit POS-60 sub forma unui fir de 2,5 mm grosime. L-a tăiat cu tăietori în particule de 5 ... 7mm.

Încălzim până când topitura se topește și strânge complet conturul gardului nostru de melc. Între talpă și perete. Trebuie amintit că lipitul curge într-un loc cu o temperatură mai ridicată. Dacă lipitura nu este trasă într-o anumită zonă, o puteți ajuta atingând sau mângâind-o cu o crenguță de lipit „extern”. Nu trebuie să încălziți piesa de prelucrat pentru o perioadă foarte lungă de timp - fluxul este ars și nu mai funcționează.În acest caz, este necesar să răciți piesa de prelucrat, să dezasamblați, să curățați și să repetați totul din nou. Dar cu o curățare atentă a suprafețelor și mult flux, totul funcționează foarte bine.

Am tăiat un capac din aceeași folie de aramă groasă, am marcat și am tăiat două găuri pentru duze cu un puzzle de bijuterii. Forma capacului este dreptunghiulară în formă de talpă. Se dovedește mai tăiat din punct de vedere estetic și mai convenabil. Dacă materialul nu este deosebit de scump (folie groasă), recomand această formă. Apropo, folia mea de 0,2 mm este tăiată cu succes cu foarfecele mari de croitorie, deși cele speciale pentru metal sunt cu siguranță mai convenabile.

După fabricarea semifabricatului capacului superior, curățați-l cu atenție și aplicați flux. Pe capac și marginile superioare ale cohleei. În interior așezăm din nou bucățile de lipit, așezăm totul împreună și întoarcem capacul. Doar în caz, puteți agita semifabricatul ansamblului schimbător de căldură astfel încât bucățile de lipit, lipite probabil de pereți sau tavan (flux - pastă groasă) să cadă în partea de jos (capac). Din nou încălzim arzătorul, dacă este necesar, purtăm o tijă de lipit afară. Lasă să se răcească.

Capacul schimbătorului de căldură a fost curățat cu atenție cu un șmirghel fin și a pregătit o pereche de accesorii pentru furtun. Din moment ce piesele mele sunt din instalații sanitare cromate, este mai bine să dezbrăcați marginile pentru lipire la cupru. Soldul la acoperire nu este mai rău, dar rezistența unei astfel de conexiuni va fi mai mică - acoperirile mai vechi, în plus, tind să se decojesc.

L-am văzut cu un ferăstrău pentru metal, l-am curățat, i-am pus un flux și am înfășurat un inel de lipit pe fiecare montare.

Cu o încălzire atentă cu o flacără mică a arzătorului, astfel încât restul să nu se dizolve, lipitul se topește, alunecă cu un role îngrijit. Este mai bine să încălziți fitingul în sine, și după topirea lipitului, un pic și un capac în jurul său.

După ce schimbătorul de căldură s-a răcit complet, tot ce este disponibil trebuie spălat complet din flux cu apă caldă și o perie dură. Fluxul din interior va trebui spălat - după asamblarea sistemului de răcire închis, trebuie să schimbați apa de 3-4 ori, bine, să zicem, la fiecare 2 zile de funcționare. Aceasta este exact ceea ce recomandă producătorul de flux în cazul instalării alimentării cu apă din cupru.

Schimbătorul de căldură pentru cipul plăcii video este o configurație simplificată mai mică a cohleei interne și locația armăturilor. O altă metodă de fixare este cu patru șuruburi încărcate cu arcuri standard. În general, tehnologia este complet similară.

constatări

Practica a arătat fiabilitate, disponibilitate și eficiență suficientă în proiectare. Împreună cu simplitatea fabricării, tehnologia pare a fi destul de rezonabilă și este recomandată pentru repetare.

Câteva cuvinte ar trebui spuse despre selecția materialelor. Deoarece este necesară o conductibilitate termică bună (tălpi), este mai bine să folosiți aliaje de cupru sau cupru, printre altele, acest lucru va simplifica alegerea fluxurilor pentru lipire. De asemenea, ar trebui, de asemenea, să fie exclus de la proiectarea metalelor care formează o pereche galvanică cu cupru.

Babay Mazay, ianuarie 2019