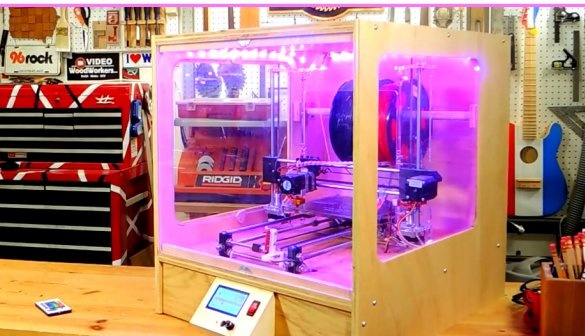

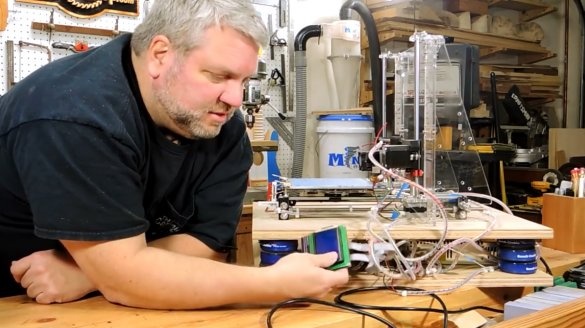

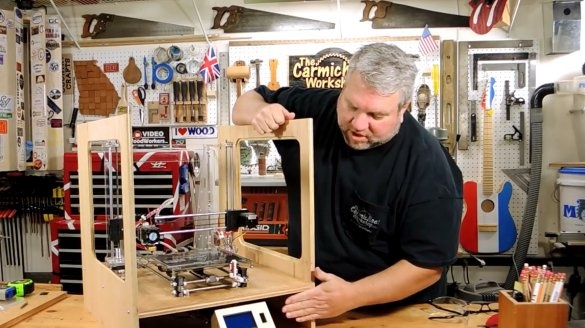

În acest articol, autorul YouTube Steve Carmichael le va spune cititorilor săi cum să facă o carcasă transparentă pentru o imprimantă 3D. Aceasta va fi o versiune mai fiabilă a cazului cu efect demonstrativ. Autorul a luat dispozitivul ca bază, pe care l-a demontat. Steve a reasamblat dispozitivul, introducând mai multe modificări utile.

Noua carcasă a imprimantei va fi realizată din Plexiglass. În plus, electronică iar firele atârnate la întâmplare vor fi aranjate și aranjate estetic în conformitate cu schema, astfel încât „interiorul” dispozitivului va avea un aspect estetic, ordonat. În cele din urmă, utilizatorul va putea observa în mod liber funcționarea mecanismului, primind plăcere estetică din aceasta și monitorizând pasiv corectitudinea sarcinii. În desenul noii clădiri, autorul a prevăzut un blat amovibil - o capacă care poate fi ușor ruptă dacă devine necesar să intervină în sistem.

Toate componentele electronice vor fi instalate pe baza placajului din incintă. Bobine cu fir de plastic vor fi instalate în interiorul carcasei. Datorită carcasei din plexiglas, întreaga structură va fi protejată în mod fiabil de praf și umiditate.

Materiale.

- Placaj de foi de 18, 12, 6 mm grosime

- Plexiglas de foi gros de 6 mm

- Șuruburi din lemn

- Adeziv PVA

- Prusa i3 RepRap 3D Printer

- Controler bandă LED color

- Lac de aerosol

- Șmirghel.

instrumente, folosit de autor.

- ferăstrău circular

- ferăstrău de pendul

- Șurubelniță

- freză manuală

- burghie cu pene și convenționale

- Clesti, cleme

- Șlefuitor de tambur

- Rigla, pătrat, creion.

Procesul de fabricație.

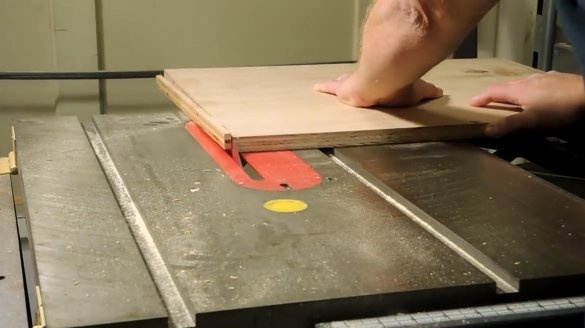

Primul lucru cu care începe maestrul este că va tăia o placă de placaj pentru baza carcasei, pe care se află talpa imprimantei.

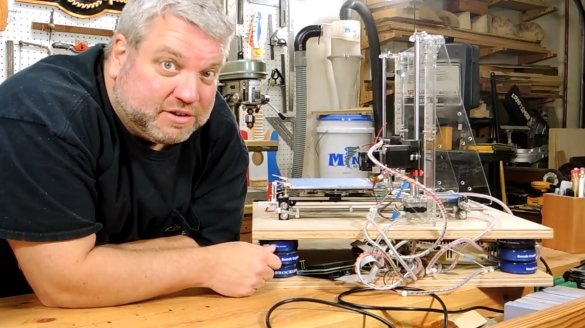

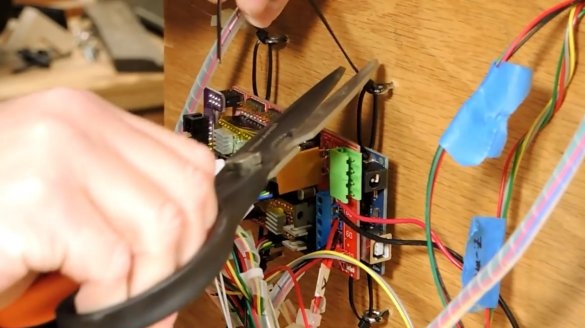

Toate aceste grămezi de fire și ecranul controlerului trebuie să fie eficientizate.

Apoi, autorul taie două plăci de placaj de 6 mm pentru pereții laterali.

Tăiați geamurile cu un ferăstrău de pendul, care va fi apoi instalat din sticlă.

Și le aranjează astfel încât să aibă cel puțin o idee aproximativă despre cum ar trebui construite toate elementele structurale.

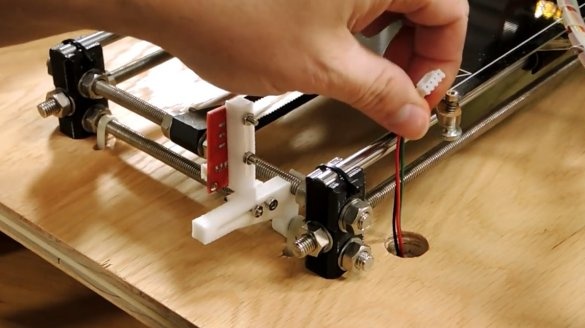

Steve folosește șuruburi obișnuite pentru a asambla carcasa pentru a rezerva posibilitatea demontării structurii în cazul în care ceva trebuie schimbat.

În primul rând, fixează cele două părți la baza pe care va fi amplasată imprimanta.

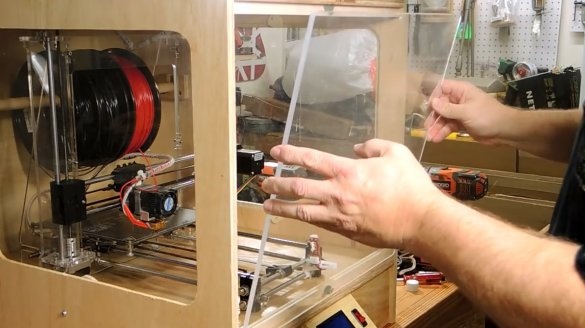

Autorul are mai multe resturi de plexiglas, pe care intenționează să le pună pe ochelari de protecție. Există câteva zgârieturi minore pe material, dar acestea nu ar trebui să fie foarte vizibile.

Cu ajutorul unei freze, Steve realizează caneluri îngrijite sub sticlă în fiecare cadru al ferestrei.

Apoi tăiați plexiglasul la dimensiunea slotului și rotunjiți colțurile pe râșniță.

Și paharele de plastic se potrivesc perfect în deschideri. El se va gândi cum să le rezolve mai târziu. Autorul intenționează să le remedieze astfel încât geamul să poată fi îndepărtat cu ușurință în cazul în care este necesar accesul la imprimantă din lateral.

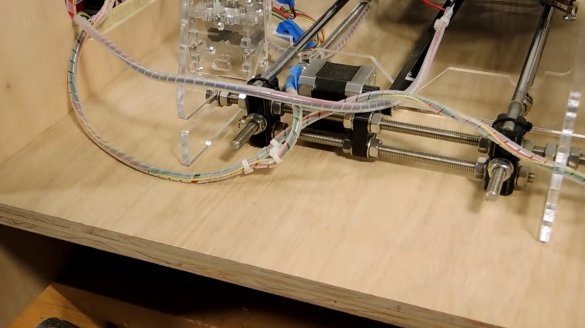

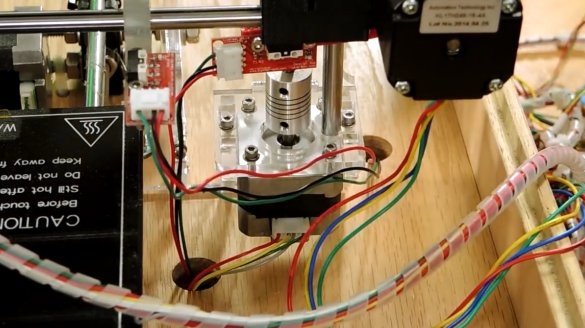

Acum, Steve cufundă dispozitivul în interiorul structurii și găurește 6 găuri pentru cablare, pe care intenționează să le treacă de jos, unde sunt montate electronice.

El marchează locurile în care vor fi găuri prin care stăpânul leagă instrumentele și firele de bază cu legături.

Acum puteți lăsa piesele.

Strânge unele fire și se conectează.

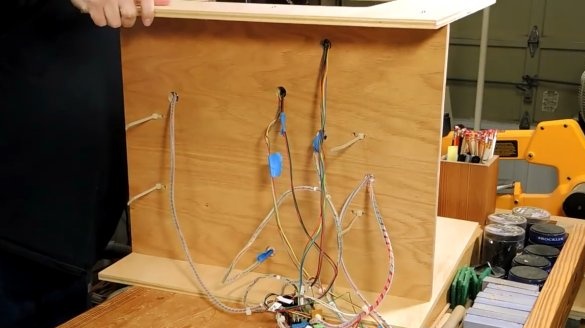

Deci, acum întoarceți cutia în lateral.

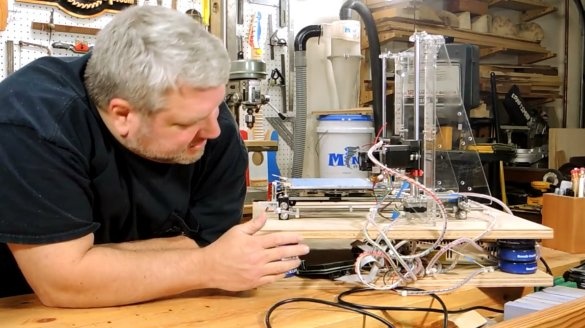

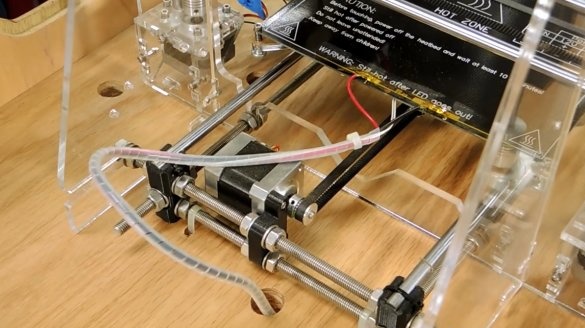

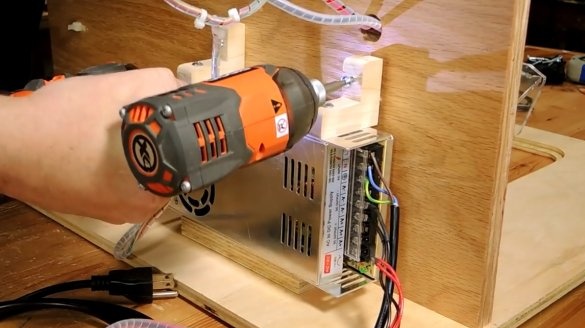

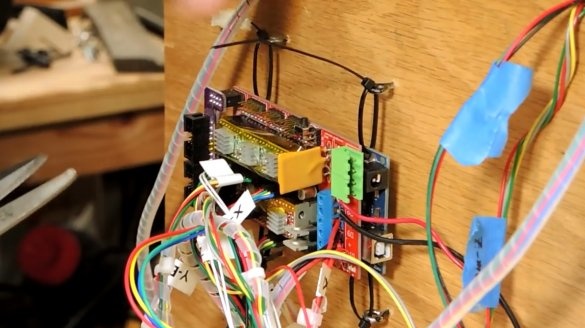

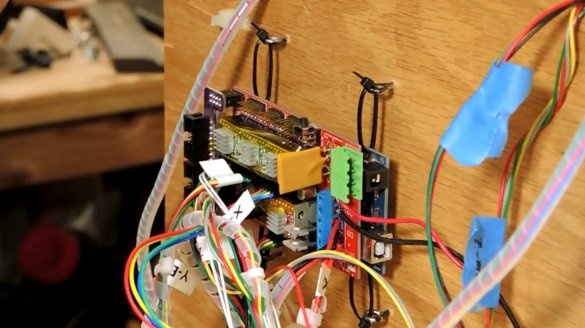

Următorul pas, Steve instalează sursa de alimentare și placa de circuit pe partea inferioară a panoului superior și le fixează într-un astfel de loc încât ecranul și comenzile principale să poată fi aduse în partea din față a structurii și astfel să fie ușor accesibile. Desigur, autorul va trebui să deconecteze câteva cabluri și să găurească câteva găuri în panoul de placaj superior, pentru a putea apoi să fixeze elementele menționate mai sus. Acestea pot fi conectate ulterior la placa de circuit.

Apoi realizează mai multe capse mici din lemn pe care o sursă de alimentare va fi suspendată din partea inferioară a placajului.

Au apărut câteva îndoieli cu privire la modul de suspendare Arduino. Pe partea din spate există mai multe găuri, iar autorul nu le poate folosi decât. Legăturile au venit, de asemenea, la îndemână și au salvat situația.

Pentru controlorul inteligent, Steve face un caz mic separat. În el, el face un slot pentru cardul SD și tasta de comutare. El montează această unitate în panoul frontal al structurii, setând-o în mod deliberat într-un unghi pentru a vedea mai bine afișajul.

În continuare, autorul trebuie să decupeze panoul frontal în sine, pe care se va monta carcasa controlerului. Lipiți și pictați piesa.

Acum puteți înșuruba panoul în loc.

Pe capacul superior, tăie o fereastră, o fixează pe structură.

Dintr-o bucată separată de plexiglas, el taie o altă fereastră pentru panoul superior din lemn.

Instalează tamburele cu plastic pe traversă.

Și maestrul face, de asemenea, panoul din spate din placaj, dar fără ferestre ..

Lipeste benzi persistente în partea superioară și inferioară a fațadei.

Steve folosește magneți pentru a ține ușa din față.

Pentru a repara ferestrele laterale, meșterul folosește astfel de cleme sub forma unui pick chitara.

Și acum carcasa de casă pentru imprimanta 3D este gata!

Dă o plăcere extraordinară să privești cum totul se mișcă automat în interior.

Iar partea cea mai bună în toată această acțiune este că, în același timp cu apăsarea tastei de pornire, iluminarea cu LED-uri din interiorul carcasei se aprinde. De asemenea, Steve folosește o telecomandă din care poate schimba modul de lumină. S-a dovedit frumos!

Mulțumim autorului pentru o modalitate interesantă de a rafina mașina și de a o proteja de praf în atelier!

Toată buna dispoziție, noroc și idei interesante!