Cred că tuturor cărora le place să lucreze fă-o singur, confruntată cu o astfel de problemă, cum ar fi o spargere a mânerului ciocanului. Deosebit de sensibile la acestea sunt mânerele unghiilor de ciocan.

Acest instrument este foarte convenabil. Mai ales la un șantier. La urma urmei, este adesea necesar să asamblați și să demontați diverse structuri temporare - cofraje, schele, schele, suporturi și așa mai departe. În același timp, unghiile trebuie introduse și scoase, deoarece, de multe ori, aceste structuri sunt făcute din aceleași plăci. Cu o astfel de muncă, având un singur dispozitiv de tracțiune cu ciocan, puteți efectua toate operațiunile necesare.

Cert este însă că structurile temporare dure sunt asamblate din plăci cu grosime mare și, ca urmare, se folosesc cuie mari. În plus, unghiile sunt oxidate rapid sub influența precipitațiilor și a mortarelor și este dificil să le extrageți. În același timp, mânerul ciocanului este supus unor sarcini enorme direcționate „să se spargă”, iar dacă este din lemn, se rupe foarte des. Am încercat să sudez o bucată de țeavă metalică în loc de un mâner, dar acest lucru schimbă centrul de greutate, iar ciocanul își pierde substanțial impulsul de impact. Ca tuns pentru unghii, acesta poate fi folosit în continuare, dar, acum, bate cu unghiile mari este deja dificil.

Întrucât întotdeauna nu există suficient timp, pentru a nu opri munca, am primit trei ciocane-cuie. Când unul se descompune, lucrez pentru celălalt. De ce atunci sunt trei? ... Da, pentru că, în primul rând, timpul pentru repararea "primei victime" nu este găsit imediat. În al doilea rând, s-a întâmplat că a spart două într-o seară ... Chiar și, mai exact, pe același cui!)))

Mânerele care vin cu ciocanele din magazin tind să se rupă imediat. Când plantează un ciocan pe unul nou, îl întăresc de obicei - cu un exercițiu lung pe un copac, găuresc axial un mâner de două treimi din lungime, umplu un ciocan și apoi conduc un știft metalic cu diametrul de 8 mm în mâner.

Dar aceasta nu este „un panaceu”!)))

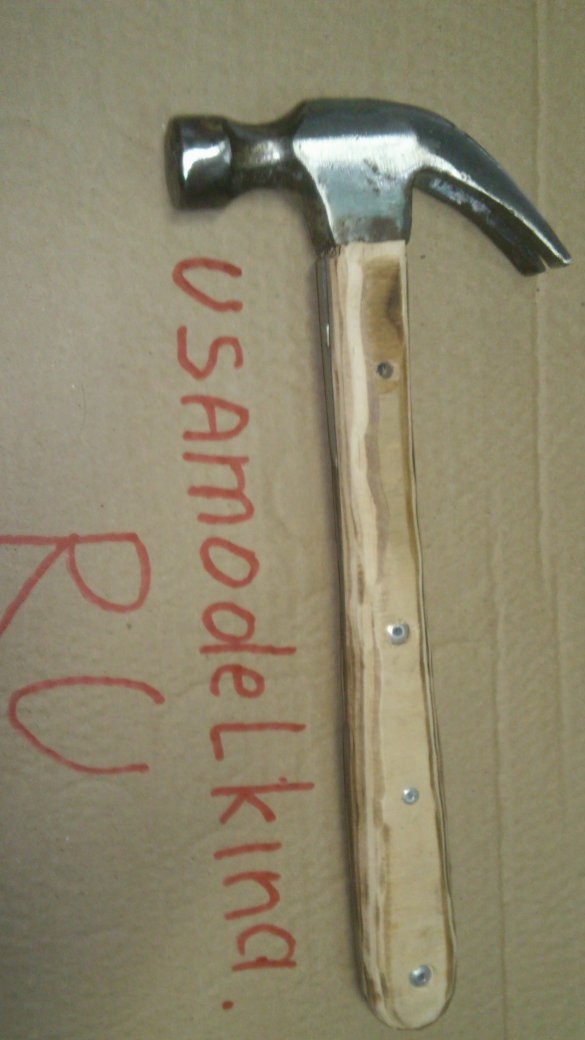

Ciocanul, care este în fotografie, este deja cu un ac. De aceea, „capul” lui a fost îndoit, dar nu s-a rupt.)))))

Recent, am găsit o modalitate de a face mânere foarte puternice. Două dintre ciocanele mele au fost deja refăcute. Și în timp ce stabilesc recorduri privind speranța de viață. ))))

Întâmplător, i-am lăsat pe amândoi refăcuți într-o altă mașină, așa că defalcarea ciocanului „a încetat să funcționeze” în această seară. L-am redis pe acesta din urmă și am decis să vă prezint în calea mea. Poate că acest lucru va fi util pentru cineva. Printre altele, este bine să folosească materiale „junk” - rămășițe și garnituri.

Iată ce aveți nevoie pentru acest lucru:

1. O bucată de bandă de metal.

2. Placaj de tundere.

3. Mai multe șuruburi cu piulițe sau nituri.

Iată același ciocan ca în prima fotografie:

După cum ați observat, mânerul său este deja mai scurt))). După prima defalcare, l-am tăiat și l-am folosit din nou ...

Cu ajutorul unor polizoare unghiulare, am „eliberat” ciocanul din mâner, tăind un știft metalic:

Apoi am găsit o bucată din fâșia „patruzeci” în „fier vechi necesar”. (Doar că am astfel de resturi. Și este potrivit și pentru o dimensiune diferită. Sau, de exemplu, puteți utiliza un raft dintr-un colț de oțel. Principalul lucru este că grosimea oțelului este de 3-5 mm.)

Tăind lungimea necesară, am redus lățimea benzii de la capăt la o valoare egală cu lungimea găurii de aterizare a ciocanului cu o lungime egală cu înălțimea ciocanului:

Apoi a făcut o incizie pentru pană (astfel de ciocane cu pană peste)

După aceea, cu o roată de tăiere, a dat conturul mânerului viitor segmentului benzii (aproximativ):

s-au găsit resturi de placaj, de 10 mm grosime. Utilizând o piesă metalică ca șablon, a marcat și apoi a tăiat două plăcuțe viitoare cu un puzzle. În același timp, el a tăiat aproximativ - nu exact pe contur, dar cu o marjă:

Acum trebuie să fixați căptușeala pe metal. În acest scop foloseam șuruburi cu piulițe. Dar apoi am lucrat într-un atelier. Astăzi, de parcă ar fi rău, nimic la îndemână (la un șantier) s-a dovedit a fi similar. Dar trebuie să faceți acest lucru „aici și acum”, altfel atunci nu va mai fi timp curând ..))) Răgând în stoc, am găsit un sac de nituri:

Niturile nu sunt potrivite ca mărime - prea mici!

Am găsit doar două mari:

Ei bine ... "Din lipsă de ștampilă, vom scrie pe una obișnuită"))) ... Am decis să remit plăcile pe cele metalice la un moment dat cu mici nituri, apoi să fixez capătul mânerului prin două mari. Pentru a face acest lucru, mai întâi găuri două găuri pentru mici:

Conform acestui „șablon”, am făcut găuri în suprapunere:

Chiar și așa, lungimea niturilor nu a fost suficientă. Dar le-am îngropat puțin în placaj, după ce am forat puțin sub pălării cu un burghiu cu diametru mare. La instalare, au apărut din nou dificultăți - nitul disponibil pe șantier era de acel design care nu are „nas” !!! Prin urmare, el nu a ajuns la pălăria nituită îngropată în copac .. Am rezolvat această problemă punând un inel pe ax, pe care l-am tăiat niturile cu un diametru adecvat de pe fir:

Pe de altă parte, am nituit un al doilea tampon. Perforat prin placaj direct în metal. Când am simțit că metalul a trecut, am pus nitul în același mod. După fixarea lui, am găurit două găuri cu diametrul de 5 mm și am tras întregul „sandwich” cu cele două nituri mari. În același timp, a forat și un diametru mare pe ambele părți. Pe de o parte, a fost așezată o pălărie în această „gaură”, iar pe de altă parte, o șaibă M5, nituită pe un nit.

După aceasta, așezând roata de petală pe culoarea "polizor", am prelucrat ușor piesa de lucru rezultată, oferindu-i forma unui mâner:

Și strâns, cu ajutorul unui mic sanie, a plantat un ciocan pe el:

Acum trebuie să faceți o pană. După ce am examinat ciocanul, am ajuns la concluzia că panza este necesară cu o grosime de cel puțin cinci milimetri. Prin urmare, banda mea ca material pentru fabricarea sa nu este potrivită ...

Din nou săpând în „fier vechi”, am găsit doar un astfel de detaliu, odată ce făcea parte din baldachinul ușii hambarului:

După ce am făcut o incizie în mărime egală cu lățimea orificiului de aterizare a ciocanului, eu, folosind „râșnița” cu un cerc de curățare, am ascuțit viitoarea pană. Și abia după aceea, tăiați-l complet. (De ce este așa? Da, pentru că nu sunt în atelier! Nu există vicii. Și este convenabil să îl păstrați în timp ce vă ascuțiți!)))))

Rămâne să ciocniți o pană în loc. După cum vă amintiți, în partea de metal am făcut o incizie sub ea în prealabil, iar el însuși a împărțit placajul:

Asta este totul! Rămâne să „aduceți” ușor cercul petalelor:

Ei bine, ca o notă finală - înveliți cu bandă electrică ... Desigur, am înțeles că folosesc banda electrică „greșită”! ))). Benzi electrice reale, kosher ar trebui să fie albastre !!! ... Dar, scuzați-mă ...Ai nevoie de o culoare strălucitoare! Deoarece un instrument care a căzut pe un șantier „se ascunde” foarte mult și riscă să fie călcat în picioare, sau să fie umplut cu resturi de construcție, dacă nu este „izbitor” foarte mult ... Deci, culorile roșu și galben sunt cele mai bune! ...

După cum am menționat deja, acest design al mânerului este foarte reușit, așa cum s-a arătat practica. Mânerul nu este deosebit de greu, prin urmare, ciocanul își păstrează aproape complet „proprietățile de impact”. În același timp, banda metalică „de pe margine” împreună cu placajul, sunt capabile să reziste la sarcini semnificativ mai mari decât un pin cu secțiune rotundă și, cu atât mai mult, un arbore simplu.

M-aș bucura dacă cineva mi-ar găsi experiența utilă.