Alo Astăzi vreau să vorbesc despre cum am făcut o mașină detașabilă dintr-o mașină de tocat de care nu aveam nevoie. Adesea trebuie să tai țevile. Mai ales, cele de profil. Cine a făcut acest lucru, știe că este destul de dificil să tai o țeavă în formă uniformă cu o râșniță. Acest lucru necesită mult timp - trebuie să folosiți un pătrat pentru a desena fiecare parte într-un unghi drept, apoi tăiați cu atenție o singură față. Și, oricum, se întâmplă ca o parte să fie cu o jumătate de milimetru mai scurtă, iar apoi, la sudare, metalul subțire al peretelui din acest loc începe să ardă din cauza unei potriviri libere. În mod ideal, exact unul poate fi tăiat într-o singură tăietură. Și pentru asta ai nevoie de o mașină de tăiat.

Aveam un DWT ws-180, de care nu aveam nevoie. Mi-au dat-o gratuit din cauza unei defecțiuni - rotorul rotorului a ieșit și bulgarul s-a blocat. Proprietarul a vrut să-l arunce și s-a oferit să mi-l dea pentru piese de schimb gratuit. Am reparat rotorul, am înlocuit periile și rulmenții.

.. Dar s-a dovedit că nu aveam nevoie de o astfel de râșniță. Este foarte greu și masiv pentru al 180-lea cerc. Există o putere suficientă pentru 230 (2200W), dar, din anumite motive, producătorul a echipat-o cu o protecție specială pentru a 180-a cerc. Prin urmare, a atârnat câțiva ani în atelierul nerevendicat - am o bricheta de 180 de ka. Urma să refac protecția pentru cel de-al 230-lea cerc (atunci va fi util pentru lucrări concrete, de exemplu), dar nu mi-am propus! )))). La urma urmei, am și 230 ...

Și atunci mi s-a părut să-i cumpăr un pat și să fac o mașină staționară detașabilă. Dar examinând opțiunile achiziționate, am constatat că, în cea mai mare parte, acestea nu au o rigiditate suficientă și, prin urmare, acuratețe! Prin urmare, am ajuns la concluzia că trebuie să mă descurc singur.

De ce aveam nevoie:

1. De fapt polizor unghiular.

2. Unghiul de oțel 50 la 50 și 40 la 40.

3. Tăierea unei conducte de apă 32-3,5

4. Tăierea unei conducte de apă DU-25

5. Rulment 6202 (2 buc)

6. Rulmentul este de bază.

7. Ac de păr M14.

8. Țevi de profil 15 la 15, 20 la 20, 25 la 25

9. Șuruburi și piulițe M6, M8, M14.

10. Tăierea cositorului.

Așa că, pentru început, am decis să asamblez montura de tocat. În opțiunile de cumpărare, concepute pentru diverse polizoare, fixarea este realizată de trei șuruburi lungi cu piulițe, ceea ce afectează rigiditatea.În plus, după ce a fixat râșnița unghiulară în trei puncte, ea trebuie să fie amplasată vertical, care „fură” adâncimea de tăiere - de regulă, cutia de viteze este ușor extinsă în față. Și, prin urmare, am decis să o fixez pe orizontală, în două puncte, cu o fixare simplă a cadrului la cutia de viteze.Dezavantajul acestei montare este că se potrivește cu un singur model de polizor unghiular. Dar am decis să neglijez acest lucru, crezând că dacă trebuie să înlocuiesc râșnița, atunci am sudat doar o nouă montare.))))

Am tăiat două bucăți de colț 50:

Am găurit găuri în ele cu un diametru de 14 mm:

Și înșurubați cutia de viteze, folosind punctele de montare a mânerului:

În același timp, nu aveam șuruburi M14 și le-am înlocuit temporar cu știfturi și piulițe tăiate. Pentru a le răsuci și a le ține, a fost necesară tăierea sloturilor sub șurubelniță:

După aceea, chiar pe polizor, m-am apucat de colțuri prin sudare, apoi am scos și am fiert tare:

În continuare, am început să fac trăsura. Pentru a face acest lucru, aveam nevoie de o bucată de țeavă cu pereți groși de 32. Întrucât era necesar să tăiați fără probleme și, deși nu exista o mașină de tăiat la îndemână, am folosit o bandă largă de mascare ca marcare:

După aceea, am tăiat o bucată de țeavă DU-25, cu 20 mm mai scurtă decât 32-ki:

Am pus unul în celălalt:

El a marcat pe ambele părți ale celui de-al 202-lea rulment:

Și a tras-o cu un știft M14, folosind șaibe și piulițe:

Apoi taie o bucată de colț și o prinse de țeavă. În același timp, a ars țeava exterioară cu un electrod pentru a o suda cu cea interioară:

Acum trebuie să facem rafturi pentru montarea căruciorului. Le-am făcut din același colț 50. Pentru a le face la fel, le-am tras împreună cu o clemă, iar în această poziție am tăiat și găurit găuri:

În continuare, am asamblat și sudat întreaga structură de montare a căruciorului:

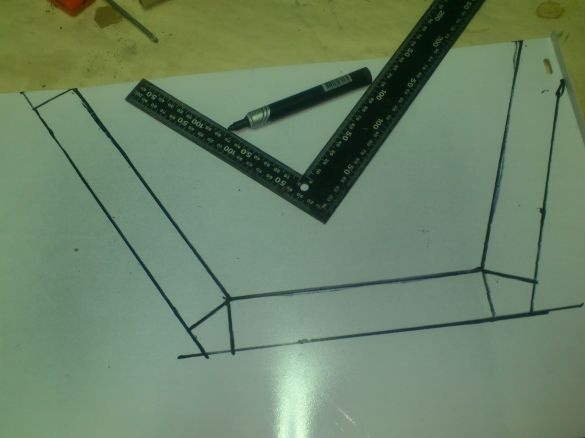

Am realizat tijele pe care să fie atașate râșnița unghiului de la o conductă de profil cu pereți groși 20 la 20. Au calculat lungimea optimă empiric prin stabilirea schemei viitoarei mașini din conducte și bare:

Rămâne să tăiați și să sudați totul împreună:

În această etapă am „încercat” râșnița:

Acum a venit rândul mesei. L-am realizat dintr-o foaie de oțel, cu grosimea de 4 mm, cu dimensiunea de 60 până la 60 cm:

Am fixat întreaga structură pe această foaie:

Dintr-o țeavă de profil 15 pe 15 am făcut două rame pătrate, măsurând 50 cu 50 cm, în același timp, am tăiat doar trei pereți în țeavă în punctele de îndoire, am lăsat al patrulea.

După aceea, am sudat rafturi verticale din aceeași țeavă în colțuri și mi-am asigurat structura la cutia rezultată.

În această etapă, a fost necesară stabilirea unui unghi drept între roata de tăiere și masă. După cum am spus, am exclus toate ajustările din motive de rigiditate (citiți: precizia) structurii. Planurile mele erau pur și simplu să îndoiți tijele, apoi să le întăresc în poziția corectă, să le sudați colțurile ca întărire. Dar, când am încercat să le îndoaie prima dată cu două ediții ... (Oooo! Ce optimist sunt!)))). Apoi bara de mână! (Rezultatul este același) ..... Am realizat că nu va trebui să consolidezi designul !! Două țevi de profil cu pereți groși, de lungime mică, în plus, fierte la capete până la colțuri cu cusături de 5 cm lungime pe fiecare parte, conferă o rigiditate incredibilă! ...

... Am putut să mă aplec doar introducând o țeavă de doi metri (!) Între ele, cu o secțiune de 60 până la 20. (Din fericire, între tije este doar 60 mm.

Deci, verticala este expusă! Acum tăiați prin masă:

După aceea, am extins și am extins slotul cu o râșniță mică. (În cazul instalării, de exemplu, a unui cerc pe un copac.)

..Pentru drum ... Inițial, am avut ideea să fac „2 în 1”. Adică să prevadă posibilitatea de a întoarce masa cu râșnița în jos, pentru a obține o circulară! Și chiar am început să-l întruchipez. De exemplu, am fiert, topit și netezit capacele tuturor șuruburilor de fixare de pe spate pentru a obține o masă uniformă circulară:

Din același motiv, am făcut găuri simetrice pentru șuruburile de fixare care fixează masa de „paralelipiped” ... Dar euforia din ceea ce „mi-a venit” mi-a trecut, și mi-am dat seama că doar „am pornit” și nu am urmărit practic , dar pentru „misto s-a întâmplat”.)))))))

... Dar, de fapt, nu voi folosi acest lucru !!! Până la urmă, am o circulară.Și ea, în orice caz, este mai bună decât fabricată dintr-o mașină de tocat! În plus, atunci când lucrați cu o circulară cu un copac, este bine să puneți această mașină lângă ea, cu un cerc pe un copac, pentru a tăia. Și nu întoarceți masa de dragul fiecărui consiliu ...

În general, am respins această angajare stupidă ...

..

Apoi am procedat la construirea unui accent pe piesa de prelucrat. Am atașat pătratul de cerc, am trasat o linie în unghi drept și am fixat un colț de oprire 40 până la 40 de-a lungul acestuia.

După aceea, am desfăcut colțul și prin găurile sale, de data aceasta aplicând un unghi de 45 de grade, am găurit o gaură în masă.

Am uitat să fac o poză, dar aici, cred, este clar ... Acum, pentru a tăia sub 45 de ani, trebuie să scoateți un șurub, să întoarceți colțul și să îl fixați într-un alt orificiu.

Următoarea etapă. Am început să asamblez o menghină. La urma urmei, doar o piesă de lucru bine fixată poate fi tăiată cu precizie. Am tăiat o bucată de țeavă 20 la 20.

Am introdus o bucată de știft M14 în interior și am tras-o cu nuci. În același timp, o piuliță a luat mult timp, conectând:

A sudat-o.

Și l-a prelucrat cu o râșniță, dându-i dimensiunile exterioare ale conductei: În continuare, am tot întrerupt, unde nu a fost suficient și încă procesat. (nu fotografiat).

Apoi a tăiat o bucată din cea de-a 25-a țeavă (20 se potrivesc ușor și strâns în ea) și a sudat o bucată de fâșie peste ea, astfel încât să poată fi găurită pentru a o fixa pe masă. Acesta va fi ghidul: La marginea acului de păr, am făcut o selecție și am făcut acolo o roată de mână.

Mai departe, pe marginea mesei a asigurat un colț cu o gaură și a strâns o menghină. Am înșurubat știftul într-o țeavă cu o piuliță sudată, i-am pus un ghid și am trecut-o prin tot colțul de tracțiune, așezând rulmentul de tracțiune, care este fixat de piulița cu știftul cotter: Pe scurt, veți înțelege din fotografie:

Scoase mânerul unei roți de mână dintr-un șurub de mobilă, punând un tub de metal pe ea.

La final a pus un accent larg. Și un astfel de viciu instrumental s-a dovedit aici:

Când roata de mână se rotește, o conductă cu o piuliță sudată iese din ghid și apasă strâns piesa de lucru împotriva opritorului. Singurul inconvenient este că trebuie să rotiți spre stânga.))). Dar mai fiabile decât o clemă excentrică.

În continuare, am procedat la fabricarea unei carcase de protecție. După cum am spus, carcasa de la polizor se afla sub cercul 180, iar eu am decis să folosesc al 230-lea. (Există suficientă putere. Cifrele de afaceri sunt de asemenea adecvate.) În plus, din moment ce am nevoie de precizie, voi tăia în cercuri groase (2,6 sau 3 mm). Pentru că cele mai subțiri stau puțin când sunt apăsate. Și, prin urmare, numărul de scântei va fi incredibil !!! Prin urmare, am decis să fac cea mai închisă carcasă și să o fixez direct pe pat.

Mai întâi am făcut un șablon de carton:

Apoi a tăiat din tablă două imagini în oglindă. (În același timp, am folosit resturi - unul de galvanizare, celălalt - din carcasa cu microunde! Nu pierdeți bine!)))))):

În această etapă, am fixat suportul de montare, deoarece trebuie să-l nituri din interior - altfel, niturile lipite vor interfera cu cercul. L-am făcut din tăierea unui colț de aluminiu:

Apoi a pliat jumătățile, a nituit și a fixat-o pe tijă, a găurit găuri și a tăiat firul M6:

Vă voi spune, de asemenea, cum am implementat primăvara. Am avut un izvor (nu știu ce), am tăiat o bucată din ea și, ca soluție temporară, am făcut-o așa:

Receptorul este introdus pur și simplu! Așa că am vrut să găsesc întinderea perfectă a pârghiei și rigiditatea arcului. Da, și stânga !!! Este foarte convenabil! În primul rând, pot regla rigiditatea și unghiul de creștere prin simpla adâncire sau prin tragerea tubului. În al doilea rând, puteți ridica ușor, ușor măcinătorul cu o mână, să-l extrageți pe cel de-al doilea complet. Și apoi mașina este transferată în „poziția de transport” - râșnița se așează pe masă cu o carcasă, nimic nu se înfundă, arcul nu se întinde.

Și totuși, se dovedește că este foarte convenabil, aruncând râșnița pe trăsură înapoi, trebuie doar să folosiți patul ca un mic banc de lucru. Există o menghină pentru scule și o suprafață netedă de metal ... Am fixat chiar și o mică menghină.

Acesta este, de fapt, totul ... Iată un total dintre următoarele:

Planuiesc sa extind accentul pe partea dreapta. Deci, va fi convenabil să tăiați ceva, de exemplu. Și pentru a fixa pe ea o scară de bancă metalică - va fi atât de convenabil să tăiați bucăți mici fără să măsurați de fiecare dată.Am mutat țeava la dimensiunea dorită de-a lungul riglei, am fixat-o, am tăiat-o. Doar rigla trebuie să fie reglabilă pentru a compensa diferența de grosime a roților de tăiere. Și diverse lucruri mici, cum ar fi dispozitivele de fixare a cablurilor și un accent independent de stand cu înălțimea reglabilă, dacă trebuie să tăiați conducte lungi.

... Între timp, am „pus-o în funcțiune” de urgență, pentru că acum fac un bender pentru țeavă și sunt multe lucruri de tăiat acolo.

Unghiul ține perfect !!!! Am tăiat chiar și arborele la îndoirea țevii (cerc de 40 mm) și atunci bătaia de pe mașină a fost atât de slabă încât am refuzat să o tund. Țevile de profil sunt în general perfect tăiate - atunci un pătrat nu dă lumină, chiar și un alcalin scăzut.

Iată o scurtă recenzie video. Scuze pentru adulmecare! )))). A fost destul de rece ....))))

[media = https: //www.youtube.com/watch? v = 8CLUdjjBLyw]