Sobe din cărămidă care ard lemn sunt încă destul de frecvente în zonele rurale și în alte locuri îndepărtate de conductele de gaz și de încălzirea centrală urbană. O mulțime de cuptoare de cărămidă sunt deja în funcțiune, se construiește o anumită cantitate, de aceea sunt importante întrebări privind îmbunătățirea caracteristicilor operaționale ale unităților individuale în special și ale cuptoarelor în general. Una dintre părțile care funcționează cel mai frecvent într-un cuptor de cărămidă este o ușă a cuptorului sau, mai precis, închiderea acesteia. Într-adevăr, ușa cuptorului este expusă la temperaturi ridicate, la sarcini mecanice de șoc la încărcarea buștenilor. Adesea, după un timp scurt, în raport cu întreaga durată de viață a cuptorului, ușa începe să atârne, cărămizile se sfărâmă și chiar cad în jurul lui, se formează fisuri mari. Desigur, cazurile absolut deplorabile, de regulă, sunt consecința erorilor din reziliere. Cu toate acestea, chiar și fără ele, sigiliul nu durează prea mult și necesită reparații periodice.

Metoda principală, adesea folosită de fixare a ușii cuptorului în lucrările de cărămidă a cuptorului este de a încorpora „împletituri” de sârmă în cusături, filetate în patru găuri pe cadrul ușii. Ca o opțiune mai perfectă - în loc de sârmă, utilizați spițe pentru motociclete.

Poate, este demn de menționat aici metoda de fixare a ușii cu dibluri metalice moderne.

Un alt mod destul de simplu de sigilare este cu ajutorul clemelor (labe). Benzi metalice sunt înșurubate sau nituite pe cadrul ușii, care sunt apoi modelate și sigilate în îmbinări din zidărie orizontală și verticală.

Metoda la prima vedere este bună.

Aici merită să reamintim o regulă importantă în activitatea cuptorului - să ținem cont de diferența coeficienților de extindere liniară a materialelor atunci când sunt încălzite. În metal și cărămidă, acesta (coeficientul) diferă cel mai mult și este necesar să separați aceste materiale cu o garnitură relativ rezistentă la foc. Pe vremuri, era un șnur de azbest, în forma sa pură sau îmbibat cu lut lichid, acum folosesc deseori materiale refractare moderne - lână și pâslă ceramică ignifugă.

Să revenim la închiderea blocării.Dacă rama ușii poate fi izolată, de exemplu, învelind-o în jurul perimetrului cu un cordon de azbest, atunci benzile metalice ale clemelor nu vor fi izolate și nici nu vor picta mortarul de argilă de la îmbinări.

Ca un fel de variație, există elemente metalice fixate pe cadrul ușii, dar care nu sunt fixate la cusături, ci ținând ușa prin cărămizi. Deja mult mai bine - puteți așeza un carton refractar și puteți scăpa de fisuri în viitor. Rezistența sigiliului este de asemenea bună, o suprafață mare de „ținută” vă permite să vă ocupați mai liber de lemn de foc și de poker. Nu este deloc scump, nici complicat și economic din punct de vedere al materialelor.

Pentru sobele confecționate din cărămizi simple de lut, poate, nu este necesar mai mult, dar în versiunile moderne de cuptoare din cărămidă cu un cuptor căptușit cu cărămizi refractare, metoda nu este suficient de bună.

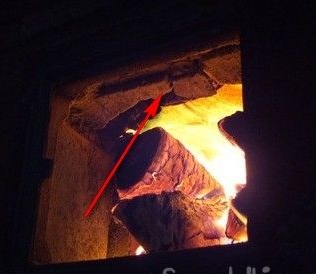

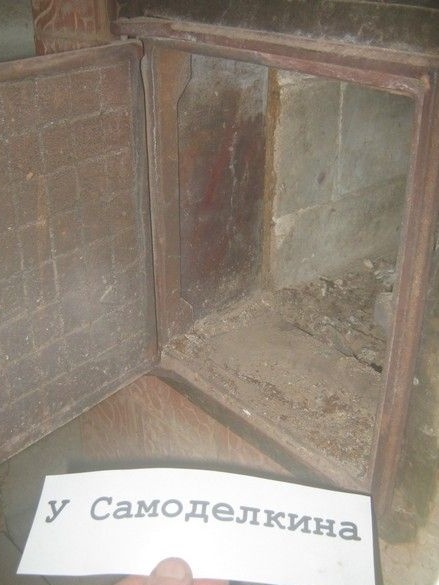

Prin căptușirea căminului de foc cu șamotă, îi creștem în mod semnificativ resursele, dar închiderea ușii cuptorului conform celei din urmă metode lasă mai multe locuri unde temperaturile ridicate afectează cărămizile de lut. În fotografia de mai sus, acestea sunt capetele zidăriei, pe părțile laterale ale ușii, pe următorul - sus și jos.

Ultimul sigiliu, după cinci ani de funcționare, a arătat o bună fiabilitate - ușa nu s-a agitat deloc, a rămas înrădăcinată la fața locului, dar cărămizile de lut din interior au fost distruse din partea de sus și au trebuit să fie înlocuite, în timp ce restul căminului, protejat de cărămidă de camotă din fire, a purtat bineînțeles, dar a fost bine.

Adică, totul este necesar, același lucru, dar cu labele în jurul perimetrului. Ceva de genul ăsta.

Metoda este ceva mai risipitoare din punct de vedere al materialelor, dar este foarte fiabilă și poate fi recomandată pentru utilizare. O vom lua în considerare mai detaliat. Deci

Ceea ce este nevoie.

Instrumente.

Cel mai obișnuit set de instrumente pentru lăcătuș, o mașină de tăiat mică (râșniță) cu discuri abrazive, subțire pentru tăiere, cel puțin o grosime pentru decupare. Ochelari de siguranță sau mai bine - un scut pentru întreg ... pentru toată fața. Dacă dorim să ascultăm Beethoven nu cu ajutorul unui aparat auditiv până la vârsta de optzeci de ani, adăugăm căști de protecție sau dopuri de urechi - atunci când dezbrăcați cu o mașină de scris, zgomotul și sunetul sunt destul de bune. Ceva manual pentru foraj. A fost folosit și un mic invertor de sudură cu accesorii, plus electrozi subțiri (2mm). Am încercat ca MR-3, SSSI să funcționeze bine, cu siguranță, poți fi special pentru oțel inoxidabil, dacă nu îmi pare rău. În prima variantă de producție, unde este doar flexibil, se poate dispune de sudare. Da, în plus față de instrumentul obișnuit de marcare, ar fi bine să avem un pătrat mare, cu o latură în acest fel jumătate de metru. Acest lucru va crește mult acuratețea aspectului.

Materiale.

Potrivit ca mărime, o bucată de foi de oțel inoxidabil. Este foarte de dorit să fie rezistent la căldură. Nu trebuie confundat cu „rezistent la căldură” (rezistență la scară). Singura dată în rețea a fost un videoclip cu un design similar, în care autorul a folosit oțel inoxidabil rezistent la căldură, cu o grosime foarte mică, ceva în jur de 0,5 ... 0,75 mm. În acest caz, este clar că numai metoda de fabricație este flexibilă, cu excepția cazului în care aveți unelte speciale pentru sudarea oțelului inoxidabil subțire.

În versiunea autorului, s-a utilizat oțelul inoxidabil cu un grad necunoscut (și greu rezistent la căldură), grosime de 1,5 mm. Nu intenționat, ce a fost. Practica, însă, a arătat o rezistență suficient de ridicată a materialului. De asemenea, o grosime oarecum excesivă permite, totuși, utilizarea sudării convenționale cu arc manual.

Elementele de fixare - șuruburile sau șuruburile standard M5 cu piulițe. Poate că este mai bine să alegeți capete masive, astfel încât să nu se ardă mai mult.

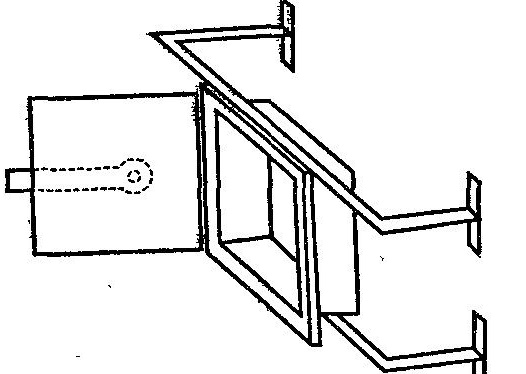

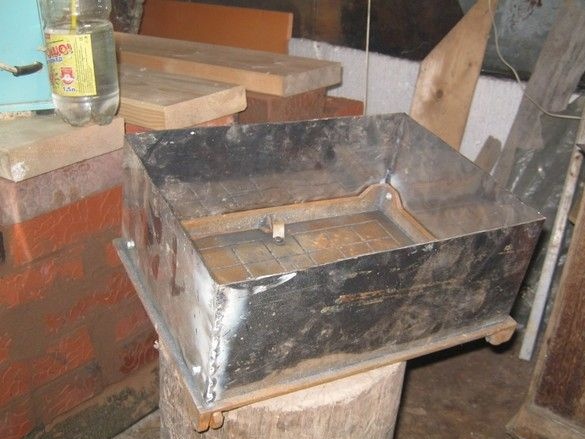

Cutia de montare a fost realizată în două moduri.

în primul rând - s-a făcut o mătura generală șiprin îndoire, s-a dovedit un fel de cutie fără fund și capac. Perpendicular pe pereții cutiei, petalele aplecate. S-a instalat o ușă, au fost marcate și găurite găurile. Ușa era fixată cu vârfuri și asta este tot.

Marcarea și tăierea piesei.

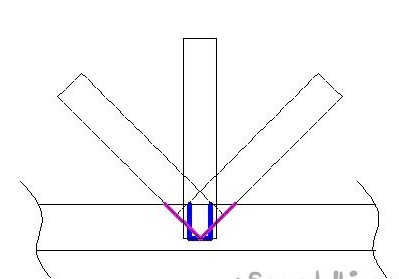

Aici, merită spus că pentru a obține o rază de îndoire mică, cu un material atât de gros, este necesară o oarecare pregătire a punctului de îndoire.Preparatul constă în tăierea materialului de-a lungul liniei de pliere, aproximativ trei sferturi din grosime, și tăierea - oferind tăierii un profil în formă de V. Cu un unghi de 90 sau ceva mai multe grade la bază. Singura unealtă mai mult sau mai puțin potrivită în acest scop este o mașină de tăiat (râșniță). În ceea ce privește gustul meu, merită să folosiți opțiunea cu mai puțină putere și un diametru mai mic al cercului.

Trebuie să te porți astfel. Prima tăiere este perpendiculară pe suprafața materialului, la adâncimea dorită de-a lungul liniei de marcare. Este destul de dificil să faci bine prima dată. Este mai bine să faceți tăierea nu imediat până la adâncimea totală, ci în mai multe treceri, astfel încât există șanse mai mici să o tăiați și să se dovedească mai uniform. Cel mai dificil lucru este prima canelură dreaptă. De regulă, se dovedește mai bine pentru mine, cu cât este mai puțin responsabilă partea - atunci când lucrez, merită să eliberezi oarecum umerii și brațele și să nu acordi multă importanță posibilelor mici defecte.

După prima tăiere, alte două treceri se fac de-a lungul acesteia ca un ghid, cu o unealtă rotită de fiecare dată cu 45 de grade față de cea principală. Aproximativ, desigur, dar puțin mai bine. Acest lucru nu mai este dificil, trebuie doar să vă rotiți sau să vă întoarceți la piesa de prelucrat, astfel încât canelura să fie de la dreapta la stânga și nu de sus în jos. Se pare mai lin. Ei bine, bulgarul interceptează altfel.

Apoi, aplecați astfel încât tăierea să fie în interior. Nu este necesar să folosiți opriri sau ghidaje, cotul va merge în continuare la locul cu grosimea minimă, așa cum au tăiat-o.

Adâncimea primei tăieturi, în cazul ideal, ar trebui să fie astfel încât piesa de prelucrat pe tăiatul final să fie îndoită, cu un efort destul de decent, dar cu mâinile tale. În acest caz, suprafața exterioară a cotului va fi ușor plictisitoare, dar fără fisuri vizibile.

Forma a fost tăiată, în mod ideal ar trebui să conducă la o închidere completă a pereților de pe curba finisată.

Așadar, s-au tăiat semifabricate, s-au făcut tăieri în locurile potrivite, prin și pentru coturi. Aici trebuie să fii atent și să-ți imaginezi pe deplin produsul finit - o serie de pliuri (tăierea lor) sunt situate în partea opusă.

După ce s-a confruntat cu tăieturi, în mai multe mișcări, o cutie cu petale se îndoaie de-a lungul liniilor.

Încercăm pe ușă, marcăm găuri, găurim, fixăm. Taiem excesul de pe fir. Se fixează cu șurub și piuliță. M5. Stoporov și puck nu sunt utilizate, dar, dacă aveți îndoieli, puteți înclina centrul tăieturii.

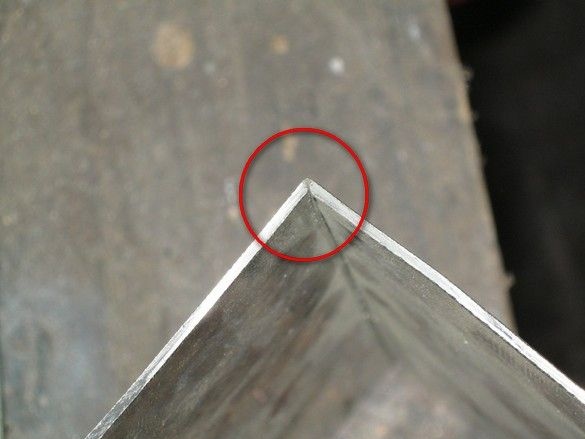

Acum sudăm colțuri de resturi mici. Pe partea din față, altfel designul este oarecum neterminat. Piesele cu un unghi drept sunt atașate pur și simplu la locul potrivit, cel puțin puțin mai mult decât este necesar, iar sudarea este fixată prin mai multe puncte. Apoi excesul este scos. Sudurile sunt curățate. Marginile ascuțite devin contondente.

Labele din partea focarului sunt un pic mai mari, pe care le poți face cu altele mai mici.

Aceeași reziliere, după 3,5 ani de funcționare într-o sobă de saună din cărămidă. Pe raftul de jos de cenușă, luați în considerare partea. Există un pic de scară, nu există distorsiuni și îndoituri vizibile, capetele șuruburilor nu sunt vizibile în fotografie, dar îndrăznesc să le asigur și în stare foarte bună. Lucrările din cărămidă exterioară nu au distrugeri, în special căptușeala. În general, starea este excelentă și, având în vedere încălzirea mult mai intensă a sobei de baie, comparativ cu încălzirea, este complet excelentă. Poate că acest lucru a fost facilitat de grosimea semnificativă a materialului și de rigiditatea generală a structurii.

Înglobarea, în ciuda costurilor mari comparativ cu metodele obișnuite, este un miracol la fel de bun, cu toate acestea, metoda de fabricare a unei cutii cu labe, flexibilă, nu este prea precisă. Prin definiție. Este dificil de luat în considerare până la un milimetru, toată evoluția piesei de prelucrat în timpul îndoirii și, ca urmare, ușa nu se potrivește sau golurile sunt prea mari. Le puteți umple cu aceeași pâslă refractară, dar nu este cazul.

A doua opțiune de fabricație. Prin sudare.

A doua zi, am decis să-l încerc. Cutia principală a fost făcută din două părți în formă de L.

După încercare, tăiați marginile la dimensiuni și sudate. O strângere specială nu este necesară aici - în puncte, printr-un centimetru și jumătate. Apoi curățați tot excesul de cusături.

După ce, într-un mod similar, labele sunt sudate.

După dezbrăcare, este posibil să se îngrijească un loc de serviciu, fiind înfășurat anterior refractar moale. În fotografia de mai jos, se folosește un mat matlasat bazalt, cu o grosime de 10 mm.

Metoda, în ciuda complexității oarecum mai mare, mi-a plăcut mai mult. Ușa se așează mult mai strâns, în procesul de fabricație, există neliniști semnificativ mai puține - ușa se va potrivi / nu se va potrivi la final. Mai mult, pentru proiectare, puteți utiliza bucăți de material mai mici, ceea ce este uneori foarte convenabil.

Nu există încă experiență în exploatarea unui sigiliu de acest tip de fabricație - cuptorul nu a fost încă terminat, dar nu există motive de îndoială.