Un arzător de masă este principalul instrument pentru oglindă, indiferent dacă este vorba despre fabricarea de instrumente din sticlă sau fabricarea de figuri și decoruri amuzante. Arzătorul formează o flacără, convenabilă pentru înmuierea sticlei și a operațiilor ulterioare cu acesta. În acest caz, este necesar să se obțină diverse temperaturi și forme ale torței.

Din întâmplare, am primit o mică torță care sufla sticla, formând un ac de flacără neregulat destul de subțire. Chiar și atunci când lucrați pe vapori de benzină (temperatura flăcării este mai mare decât cea a unei flăcări gaz-aer), puterea arzătorului nu a fost suficientă pentru a funcționa cu piese de prelucrare oricât de mari. Pentru o oarecare creștere a fluxului de căldură, au fost compilate două arzătoare - a fost adăugat un portabil cu gaz, în direcția opusă, sau cam așa.

S-a dovedit o flacără pufoasă, cu un ac la temperatură înaltă în centru. Lucrurile au mers mai mult, a devenit posibil să umfli un tub de 10 mm. Următorul pas logic a fost fabricarea unui arzător mai puternic care arde vaporii de benzină.

Va fi un prototip al arzătorului din materiale improvizate - acestea sunt în principal componente de instalații sanitare. Piesele au fost prelucrate fără un strung metalic. Arzătorul funcționează cu vapori de benzină și se bazează pe suflanta de sticlă Yuri Nikolayevich Bondarenko [1], un astronom-suflant-astronom care produce dispozitive de descărcare de gaze. Soluțiile unor unități au fost împrumutate din proiectarea sa, în caz contrar, arzătorul va repeta designul cunoscut de bijutieri și stomatologi.

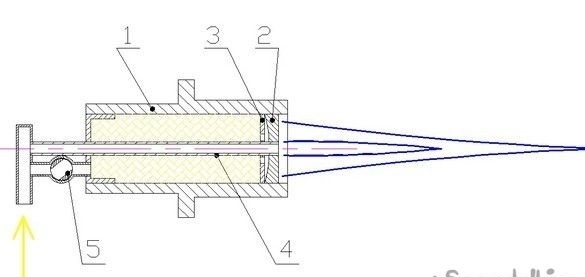

Baza sa este un corp cilindric gol 1, coaxial cu care trece duza 4. Robinetul de plută 5 vă permite să reglați forma torței - atunci când îl deschideți, o parte din amestecul combustibil intră în corp în plus față de duză și este format în lanternă prin grila 2. Apertura 3, împreună cu forma grilei 2 și a cavității lenticulare rezultate, concentrează fluxul amestecului combustibil în principal de-a lungul axei arzătorului. Aceste părți sunt împrumutate de la arzătorul mentorului [1]. Pe tubul duzei există mai multe găuri care alimentează puțin gaz la rețea (nu este prezentat în schiță) și cu robinetul 5 complet închis, pentru a forma o mică torță de susținere.Nu permite ca torta principală să se spargă - „acul” la debitele mari de gaz. Aceste găuri sunt selectate la instalarea arzătorului.

Instrumente, echipamente.

O lipit de gaz moale are nevoie de un arzător mic. Set de instrumente de banc. Ascutitor electric. S-a folosit un strung de lemn și o mașină de găurit. Vise.

Materiale.

Pe lângă piesele de fier, era nevoie de un tub de cupru cu diametrul de 6 mm. 3-sudură de staniu-cupru nr. Robinet de plută dintr-un samovar.

Golul pentru corpul arzătorului era o fabrică de bronz fabricată dintr-un magazin de instalații sanitare cu un diametru intern de 30 mm. De asemenea, au fost achiziționate mai multe piese diferite, dintre care unele au fost folosite ulterior și sub formă de semifabricate pentru elementele arzătoare.

Unul dintre fitinguri este folosit ca carcasă fără modificări. Montarea nu a fost întoarsă la exterior - grosimea mare a peretelui și mareele asigură corpului disiparea căldurii suplimentare.

Mărimea dopurilor de plumb a fost aleasă astfel încât, cu rotirea minimă a firului, partea rezultată să se încadreze în canalul intern al fitingului. Am măcinat lemnul pe un strung, pentru asta am întors o simplă prindere pe care am plantat o piesă de lucru.

Densitatea de aterizare a permis mai mult, nici o modalitate de a repara partea. Intrând puternic colțurile unui hexagon la cheie, sunt anterior pământ pe o râșniță. Cifrele - aproximativ 1000 rpm, prima rotație aspră cu o „râșniță” mică - partea se rotește, râșnița funcționează. După terminarea dosarului și pielea din mijloc fixată pe un bloc de lemn. Fixarea finală a piesei a făcut posibilă încercarea în mod convenabil și de multe ori la „locul de muncă” - partea rezultată intră strâns în carcasă cu puțin efort.

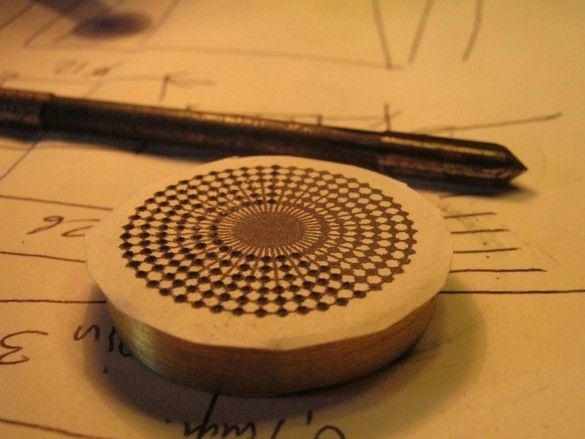

Trecem la detaliile complexe și cruciale - grila. În primul rând, câteva considerații teoretice.

Grila, pe lângă distribuirea amestecului de gaze combustibile, este, de asemenea, responsabilă pentru siguranță - nu vor permite ca flacăra să pătrundă în interior și să evite o „lovire din spate”. Acest lucru este valabil pe măsură ce amestecul nostru de combustibil este preparat balon "bec" și nu ca de obicei - în locul arzătorului. În acest tip de arzător pentru lucrări complete cu sticlă, inclusiv sticlă refractară, cum ar fi Pyrex, este necesară adăugarea de gaz exploziv din electrolizor.

Flacăra, care trece în interior, prin grilă, se răcește atât de mult, încât se stinge. Există un concept - gaura finală. Acesta este diametrul maxim al găurilor „adânci” capabile să îndeplinească o funcție de oprire a flăcării și este diferit pentru diferite gaze. De exemplu, pentru vaporii de benzină din aer, a căror viteză de propagare a flăcării este mică, gaura de limitare este de ~ 0,9 ... 1 mm, dar de îndată ce oxigenul sau gazul exploziv intră în sistem, ceea ce crește semnificativ viteza de propagare a flăcării, orificiile din „rețeaua” de protecție va trebui să se facă substanțial mai puțin. Diametrul maxim al găurilor, de exemplu, pentru gazul exploziv curat, ~ 0,3 mm, ceea ce reprezintă unele dificultăți în fabricare și funcționare.

Ca un fel de compromis, Yuri Nikolayevich propune să folosească găuri în rețeaua de 0,8 mm, în timp ce măsura de siguranță necesară în atelier va fi un design destul de robust al „becului” și „spălării” electrolizerului [1], astfel încât acestea să poată supraviețui unei posibile explozii fără daune. Carburatorul pe benzină este fabricat dintr-un cilindru cu propan, spălând electrolizorul de la stingătoarele cu dioxid de carbon. În timpul funcționării normale a echipamentului, nu există progrese. În caz de încălcare a condițiilor normale de funcționare, apare o clapă care nu duce la un accident.

„Lungimea” găurilor de plasă, îi conferă grosimea. Având în vedere forma lenticulară, grosimea ochiului de plasă trebuie să fie de 3 ... 4 mm în partea subțire și de 6 ... 7 mm la margini. Nu exista o placă finită cu o grosime atât de mare, trebuia să caut un donator. S-a dovedit a fi un robinet destul de masiv, învechit pentru baie. O bucată relativ uniformă a peretelui a fost tăiată din ea, din care a fost posibil să se taie un semifabricat pentru grilă.

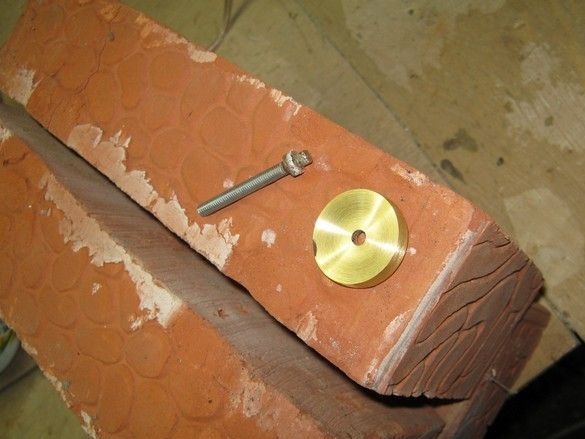

Piesa de prelucrat, după întoarcere brută, a fost montată (lipită) pe șurubul M5, pentru care piesa de prelucrat poate fi asigurată într-un mandrin cu trei maxilare pentru ajustarea dimensiunii și formei.

Mașina de găurit, pentru o ușurință de operare, a fost așezată pe partea sa. Suprafața concavă a piesei de prelucrat a fost prelucrată aproximativ - cu o „măcinare” mică, o „rămășiță” a discului (mai puțin rază), apoi adusă cu un nisip de măcinare. Șurubul este lipit, astfel încât capul proeminent a fost măcinat împreună cu piesa de prelucrat. După, diametrul exterior al piesei de prelucrat a fost adus la dorință. După întoarcere, am topit coama din piesa de prelucrat - restul șurubului M5. Gaura rămasă a fost găurită la 6 mm dorită.

Următoarea etapă responsabilă și destul de înfricoșătoare este să înclinați centrele viitoarelor găuri și să le găuriți. Cu numărul potrivit de găuri și diametrul lor, sarcina nu este ușoară. Experiența radio amator a ajutat foarte mult - perforarea și găurirea unui număr mare de găuri pe piesele de lucru ale plăcilor de circuit imprimat, înainte de inventarea componentelor fără plumb (SMD), a fost o practică obișnuită.

Diametrul găurilor a fost deja discutat, trebuie spus despre numărul lor - suprafața lor totală ar trebui să fie de cel puțin 20% din suprafața grilei.

Este convenabil să trageți găuri în AutoCAD, printre altele, acest program vă permite să imprimați o schiță exact pe o scară de 1: 1. După imprimare, șablonul rezultat a fost lipit pe o suprafață plană a grilei cu clei-creion, cu accent pe orificiul central, este convenabil să faceți acest lucru în lumină.

Pentru înșurubare, am folosit un miez special în miniatură. Ar trebui să aveți grijă de o lumină bună, o vizieră specială cu lupa este convenabilă pentru această lucrare. Munca nu este rapidă și este important să se organizeze un loc confortabil - niște suprafețe libere, „operatorul” în poziție de șezut. Recomand să efectuați astfel de operații în mai multe abordări. După perforare, șablonul se îndepărtează, reziduurile sunt spălate cu apă caldă.

Pentru găuri de acest fel - metal gros, burghie subțiri, precizia necesară, o varietate de dispozitive portabile sunt complet aplicabile. Ar trebui să folosești ceva mai staționar. În acest caz, un mandrin în miniatură a fost folosit pentru a-mi strânge burghiul de 0,8 mm, coama de mandrină a fost fixată într-o mandrină mare cu trei maxilare pe o burghie. Această combinație ne-a permis să găurim cu încredere cu un burghiu subțire; am rupt doar unul, și chiar atunci chiar la sfârșit.

M-am dovedit a fi exerciții ieftine ieftin achiziționate într-un magazin de radio și erau de o calitate slabă, un fel de simplificare din ideea unui burghiu. Șanțurile pentru descărcarea cipurilor de pe ele erau foarte puțin adânci. Există suspiciunea că acestea sunt făcute special pentru găurirea sticlei de fibră de sticlă și este mai bine să folosiți burghie normale pentru construcții de mașini.

Yuri Nikolayevich spune că există cazuri de burghie care se blochează în timpul forajului adânc, așa că ar trebui să le cumpărați cu o marjă și apoi să alegeți să nu vă faceți pană. Există o presupunere că acest lucru se datorează conicității lor. Găurirea este oarecum mai ușoară atunci când lubrifiați burghiul cu ulei sau alcool, dar alcoolul trebuie adăugat constant.

Ascuțirea corectă a unui astfel de burghiu în miniatură este o sarcină dificilă și, în absența abilității, este mai bine să folosiți noi burghie, în caz contrar, o „tragere” semnificativă este inevitabilă atunci când găuriți. Cu toate acestea, cu o găurire atentă în mașină, toate găurile necesare pot fi găurite cu un burghiu dintr-o ascuțire.

După foraj, toate bavurile mici rezultate trebuie șlefuite. Acest lucru se realizează cel mai convenabil pe o parte rotativă. Pentru instalarea grilei într-un strung de lemn, echipamentul cel mai simplu a fost prelucrat. Plasa se încadrează perfect în locaș.

La fabricarea arzătorului prototip, trebuia să funcționeze doar pe vaporii de benzină, astfel încât unele dintre găuri au fost făcute mai mari - 1mm.

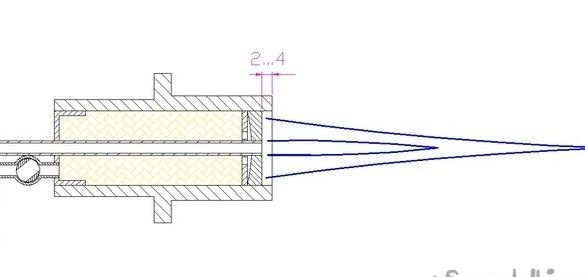

Grila este încastrată în corp cu 2 ... 4mm. Iuri Nikolaevici, recomandă ca această dimensiune să fie aleasă cu atenție - dacă există un exces, corpul arzătorului se va încălzi foarte mult, dacă este insuficient, lanterna în unele moduri este predispusă la defecțiune.

În cazul meu de „temperatură scăzută” - când alimentez doar vapori de benzină, fără gaze explozive și cu un caz foarte masiv, am setat adâncimea maximă fără a regla. După, ar fi bine să lipim plasă. Acest lucru trebuie făcut cu ajutorul unei lipituri „dure”. Cupru-fosfor este potrivit, dar în acest caz, lipirea de argint precum PSR-45 este mai bună, arde mai puțin. Nu puteam vinde complet plasa în carcasa mea masivă, nu am putut-o vinde cu lipit - nu a fost suficientă temperatură, chiar și atunci când am încălzit-o cu un reflector, un suflare mare. Cu toate acestea, grila a intrat în corp cu o potrivire bună, așa că am lăsat-o așa cum este.

Duza - o simplificare completă. Fabricat din tub de cupru cu diametrul interior de 4mm. Folosiți numai ca opțiune de încercare. Voi cita din [1] - „Duza ar trebui să ofere un flux laminar îngust din amestecul combustibil și o torță ascuțită cel puțin cu o flacără scăzută. Laminarea sa poate fi asigurată cu un diametru al găurii de până la 2,5 mm, o lungime mai mare de 35 mm, o suprafață interioară lustruită și un flux calm la intrare. Flacăra laminară face mai puțin zgomot și vă permite să reduceți zona de încălzire, așa că ar trebui să încercați să obțineți o torță laminară. (Ventilatoarele de sticlă profesionale pot avea opinii diferite pe această temă). Deschiderea duzei este cea mai bună conică - aceasta va oferi o rezistență mai mică la curgere. Partea finală cu o lungime de aproximativ zece milimetri trebuie să fie făcută cilindrică. "

Înainte de a se îndoi, tubul duzei a fost turnat și umplut cu nisip uscat. Cavitatea interioară a arzătorului a fost complet umplută, fără un fanatism special, cu un „noroi” de cupru - aceasta este o protecție suplimentară împotriva „descoperirii” flăcării și calmarea fluxului de gaz. Căptușeala ține, de asemenea, diafragma apăsată din interior spre grilă.

Toate lipiturile „din spate” se realizează prin lipire de staniu-cupru, cu un punct de topire de aproximativ 200 ° C. Corpul arzătorului se încălzește semnificativ, partea de coadă nu este mai mare de 60 ° C - îl puteți apuca cu ușurință de mână și chiar și după utilizarea prelungită, unitatea nu se prăbușește.

Diafragma în sine este realizată dintr-o placă de alamă plată de 3 mm. Pentru un efect mai pronunțat, „lentila” ar trebui să fie făcută biconvexă, pentru care diafragma ar trebui să fie concavă. Pentru a face acest lucru, poate fi îndoit folosind Punzel și Anki, sau macinați dintr-o piesă de lucru mai groasă similară cu o grilă.

După aprinderea încercării, s-a părut că lanterna a fost scurtă, ca motiv probabil, au fost văzute secțiuni subțiri de tuburi care alimentau gaz carcasei. Arzătorul a fost modernizat - canalele de robinet de plută sunt găurite până la un diametru de 7mm, tubul de alimentare obișnuit a fost înlocuit.

S-a îmbunătățit puțin. În același timp, am configurat o torță de sprijin. Yuri Nikolayevich sfătuiește să depună un fișier triunghiular cu caneluri, un fel de asterisc de cinci până la șapte raze, în orificiul din plasă prin care trece duza centrală, astfel încât să existe un flux de amestec îmbunătățit în jurul duzei. Acesta va crește stabilitatea „acului” și va reduce blocajul în regim turbulent.

Cantitatea de amestec combustibil pentru flacăra de susținere este stabilită de orificiile de pe duza din interiorul carcasei. Numărul și dimensiunea lor sunt personalizabile.

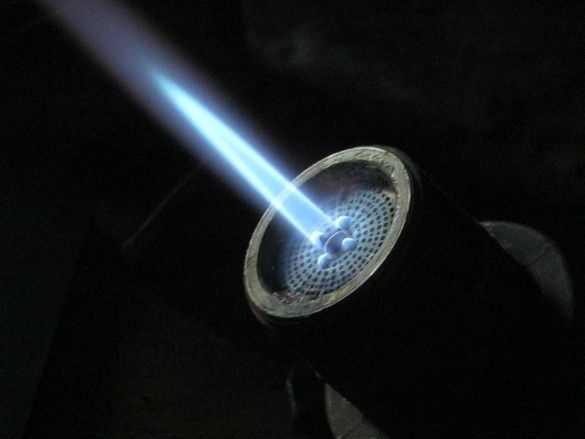

Câteva fotografii cu lanterna obținute până în prezent cu diferite poziții ale robinetului pe arzător - ca să zic așa, „ac”, flacără „moale” și ceva între ele.

Nu s-a făcut „picior” pentru arzătorul experimental, în timpul funcționării, și-a fixat carcasa într-o mică șeză de masă.

Lanterna rezultată este mult mai mare decât primul arzător mic, chiar și cu adăugarea unei surori cu gaz. Sticla se încălzește mult mai repede și o suprafață mai mare, „curge”, a fost posibil să umfle un tub de 18 mm din sticla „neon” fuzibilă. Se dovedește operații care nu au reușit mai devreme - întoarcerea marginilor, străpuncând un strat gros de sticlă cu un ac de tungsten.În același timp, este resimțită nevoia creșterii ulterioare a temperaturii torței. Nu există multe opțiuni - adăugarea de oxigen sau gaz exploziv.

Lucrați la erori. Moduri de îmbunătățire suplimentară.

Cu toate acestea, acest tip de lucrări ar trebui să fie efectuate folosind un strung metalic, piesele și întreaga structură va fi mai precisă și precisă, ceea ce le va face mai puțin dureroase. Diametrul carcasei și duzei este, evident, prea mare, se pare că asta nu permite obținerea unei torțe mai lungi de flacără moale - viteza gazului la căderea într-o carcasă largă (duza) scade semnificativ. Merită să vă apropiați de dimensiunea arzătorului în [1]. Ar fi bine să faceți o duză, un corp, o plasă și o diafragmă dintr-un semifabricat din alamă și nu din nimic - designul poate fi făcut mai convenabil la montaj și reglare. Ar fi bine să faceți o duză în conformitate cu hrisovul - o gaură dresată, conică șlefuită (a se vedea mai sus, sau [1]). Despre oxigen sau „șobolan”, am spus deja.

Literatura.

1. Bondarenko Yu.N. Tehnologie de laborator. Producția de surse de lumină cu descărcare de gaze

în scop de laborator și multe altele.