Acest articol va fi interesant pentru toți cei care au nevoie de o glugă pentru atelier. Acest produs de casă este realizat de autorul canalului „Cactus! Atelier”. Hota este realizată cu o cupolă mobilă pe un cadru suspendat, cupola poate fi pliată și ascunsă.

Materiale.

- Țevi din PVC, conexiuni, dopuri

- Umbrela

- Un aspirator vechi, dar care funcționează.

Instrumente.

- Masina de gaurit, de gaurit

- Masina de tocat sau masina

- pistol cu clei

- Mașină CNC, opțional.

Procesul de fabricație.

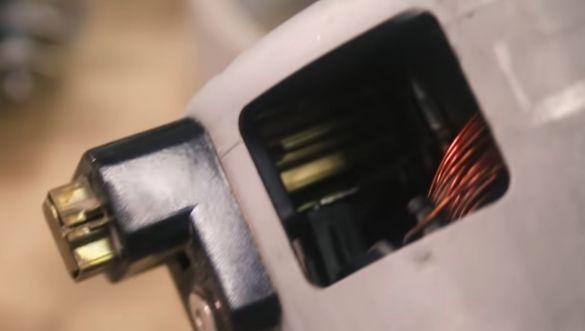

Așa arată motorul aspiratorului. Intrarea de aer este puțin ruginită, dar va funcționa.

Se observă că nu există o gaură specială de ventilație, deoarece aerul pur și simplu trece prin această fereastră, rămânând răcoros și răcind în mod natural motorul.

Pentru funcționarea corectă a motorului, aveți nevoie de o carcasă. De fapt, va fi direct - suflare pe o parte și suflare pe cealaltă. În acest scop, el folosește elemente prefabricate din țevi din PVC. Mai întâi, baza, apoi segmentul de tranziție, conectând întreaga structură cu motorul cu restul liniei de ventilație.

Surplusul proaspăt de plastic de pe partea mușcată a corpului taie și găurește o gaură mare.

Acum, cu ajutorul unei astfel de garnituri dintr-o chiuvetă veche, autorul sigilează gaura găurită.

Apoi conectează dispozitivul de admisie la restul liniei de ventilație. El lipeste una dintre cupele de plastic, sau mai bine zis, zona care este adiacentă găurii, pe partea carcasei în care este amplasată garnitura de cauciuc.

Dar înainte de a lipi ambele segmente de plastic, maestrul netezește suprafețele în mod corespunzător pentru a vă asigura că acestea se potrivesc strâns și aderă corespunzător.

Datorită diferenței mari de diametre, există o presiune foarte mare la trecerea de la linia de ventilație la dispozitivul de admisie.

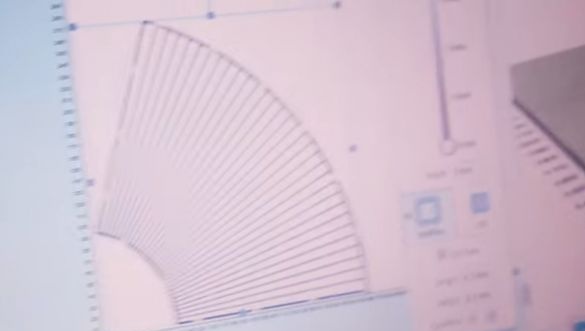

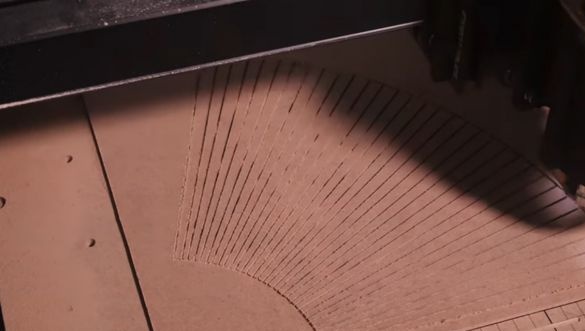

S-ar putea cumpăra doar o țeavă de ventilație pregătită, dar autorul vrea să facă produsul „la comandă” din materialul pe care îl are. El va face din placaj subțire folosind o mașină CNC.

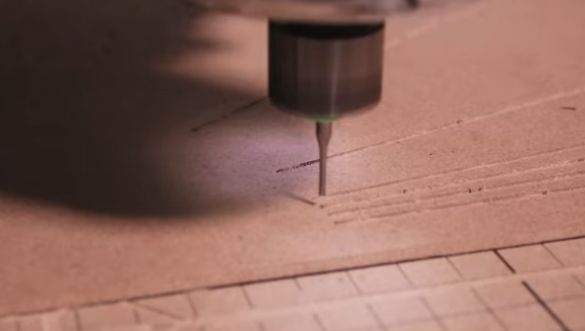

Un strat de praf de lemn se afla pe suprafața mesei pe care era marcată partea. Din această cauză, foaia de placaj nu s-a așezat plat, drept urmare, burghiul a tăiat placajul în mai multe locuri.

Acum, autorul taie manual arcurile / segmentele un pic mai larg, astfel încât clopotul să fie mai ușor îndoit și lipeste banda adezivă pe spatele foii de placaj.

După aceea, îndoaie cu mâinile segmentele marcate. Este important ca toate să fie rupte la aceeași adâncime.

Drept urmare, atunci când împletește partea într-un clopot, pare destul de decent.

Cu toate acestea, autorul decide să se întărească modelul inele din lemn.

El fixează baza cu lipici fierbinte în patru locuri - suportul trebuie să fie suficient de puternic.

Apoi lipeste toate îmbinările. Toate inutile, difuzorul este întrerupt.

Acum obținem o construcție destul de solidă.

Apoi introduce o altă garnitură din cauciuc spumos în carcasa de plastic, afundă clopotul acolo.

O sită încearcă să protejeze motorul de resturile mari. Sita trebuie să se potrivească ideal cu diametrul pâlniei clopotului.

Elementele inutile ale filtrului sunt tăiate.

Folosind o altă parte din plastic, el întinde corpul și creează o altă parte a viitoarei hote - el balerina găurește o gaură largă în dopul de plastic. Această parte ar trebui să împingă toate componentele din interiorul conductei una spre cealaltă.

Acum, autorul continuă să lucreze pe cealaltă parte a colectorului de praf. Acum motorul este destul de strâns. Dar, cu toate acestea, pentru a împiedica deplasarea motorului dintr-o parte în alta, autorul decide să folosească mai multe șuruburi ca elemente de fixare și astfel să centreze motorul.

În plus, el folosește și acest inel.

Și cel de-al doilea dop de plastic pre-tăiat în bază pentru a pune totul laolalt în interiorul carcasei.

Șuruburile M6 și adezivul sunt utilizate pentru fixarea îmbinărilor dintre părțile din plastic. Marcează locurile de instalare, asamblează designul

Înainte de a introduce motorul, maestrul introduce inserție de spumă între inel și corp.

Iar ultimul lucru pe care îl face pentru a termina această etapă de lucru, folosește așa-numita clemă de cablu.

Pentru a fi sigur că totul este izolat calitativ, găurește o gaură cu o zonă plană și o ajustează la diametrul glandei. Conduce fire, sertizează terminalele, conectează motorul.

Acum fixează structura la perete, o conectează la restul liniei de ventilație și extinde admisia de aer. De asemenea, îl fixează pe un cadru mobil, folosește o țeavă din aluminiu ondulat ca tranziție flexibilă.

Cititorii trebuie să fie surprinși - de ce ai nevoie de o umbrelă? Va servi drept cupolă pentru colecționar în acest design. Înainte de a-l fixa la intrare, face o gaură în centru pentru curgerea aerului.

Apoi, deșurubează șurubul plat „autohton”, iar în locul său pune bucla M8, care se potrivește perfect aici. O bandă elastică se va ține de ea.

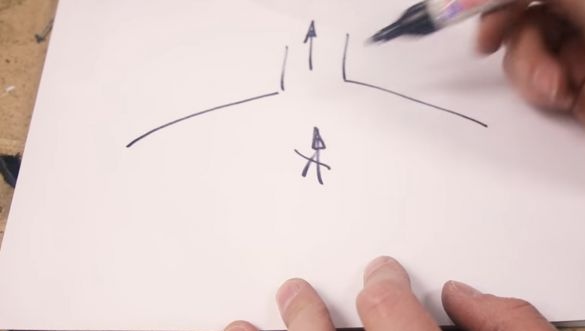

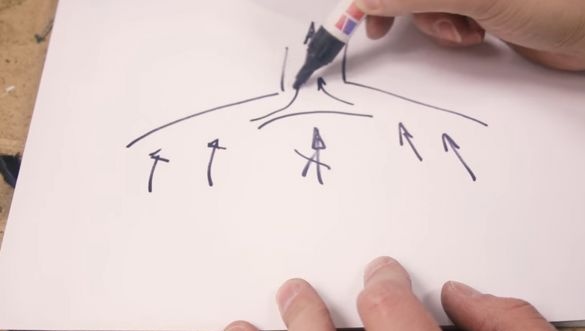

Schema de ventilație arată astfel: este o cupolă și un flux de aer. Meșterul vrea să se asigure că aerul nu intră în sistem din centru, ci din părți, asigurând astfel o mai bună curățare a încăperii de praf. Prin urmare, decide să adauge designului un deflector din banda obișnuită.

Autorul atașează o cupolă improvizată cu o bandă elastică. Hota cu un con extragator este gata. Dacă este inutil, puteți ascunde umbrela în conducta în sine.

Crearea unui panou de control.

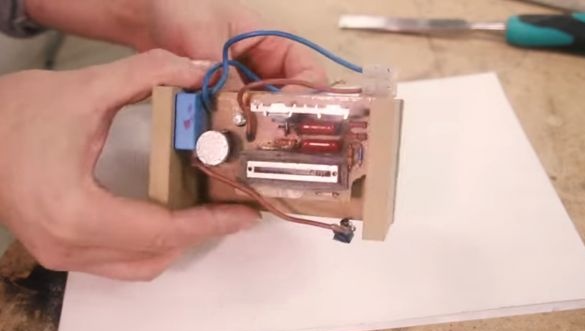

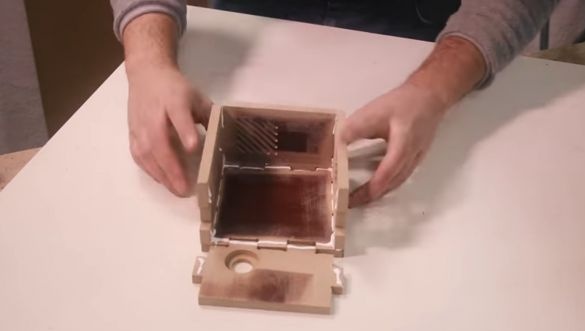

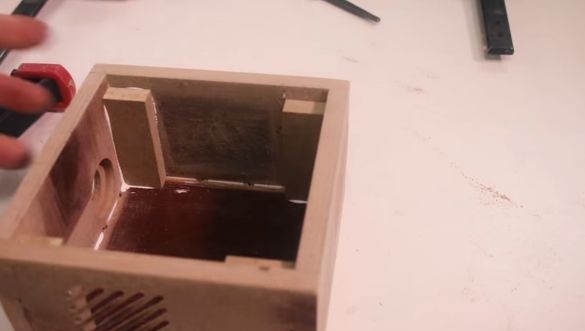

Autorul ia o placă de control a motorului, împrumutată de la un aspirator, care este conceput pentru a regla puterea motorului. Următoarea sarcină este crearea unui corp pentru ea.

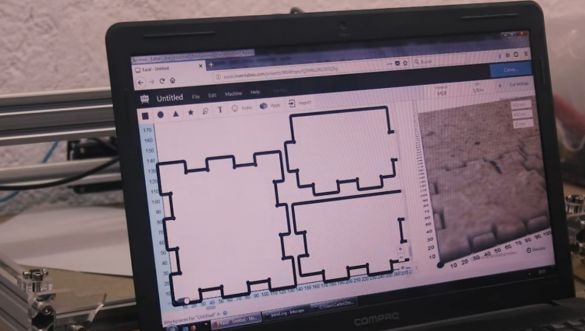

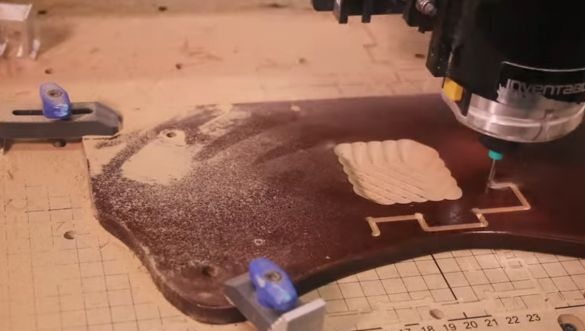

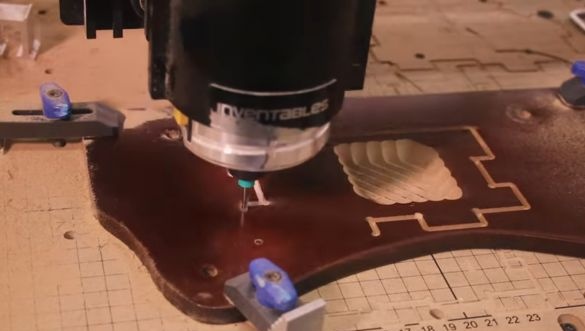

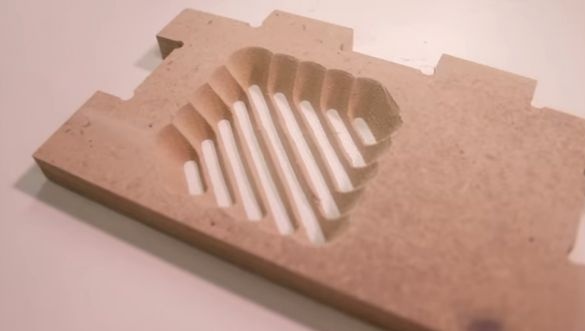

Maestrul creează elemente ale căsuței pe baza unui șablon preluat de pe Internet. Le taie pe o mașină CNC.

Cojiți bine și apoi lipiți toate elementele.

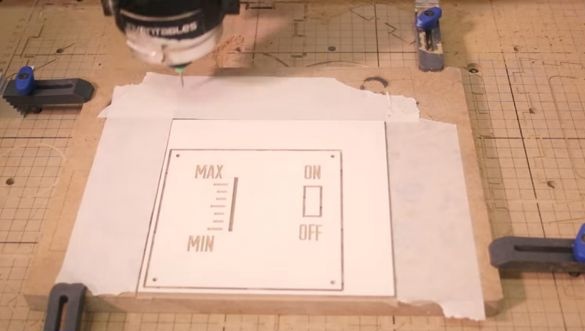

Tăiați panoul frontal de pe mașină.

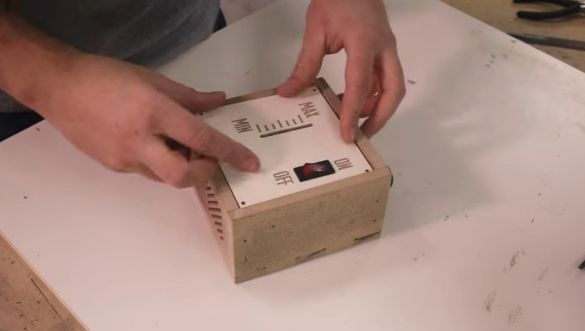

Asamblează și montează cutia pe perete.

Totul poate fi experimentat.

Mulțumim autorului pentru o idee minunată! Tot aerul proaspăt din ateliere!