Vreau să vorbesc despre al meu produs home-made bazat pe un ventilator (mai răcoros).

Am decis să fac o capotă pentru lipire.

Îmi doream să nu fie zgomotos, suficient de productiv și, în același timp, conducta de ieșire să aibă un diametru mic, pentru a nu găuri găuri imense în pereți.

Am decis să folosesc ventilatorul care este folosit în calculatoare.

De ce? Sunt fără perii, atât de puțin zgomotoase, destul de productive și durabile.

La îndemâna mea a fost acesta:

Thermaltake

Putere 12 V, consum 0,13 A. Am fost de puțin interes.

Trebuia să-i cunosc performanța.

Și am intrat online, pe brandul de fani TT-9025A, am găsit 56 CFM.

CFM este o măsură engleză veche a debitului de apă. Picioare cubice pe minut.

Dar, se aplică acum fluxului de aer, fanilor, de exemplu.

Am ajuns la concluzia că 56 CFM îmi sunt suficiente pentru această instalație, mai ales că acest cooler sufla bine, am știut din lucrarea anterioară cu aceasta.

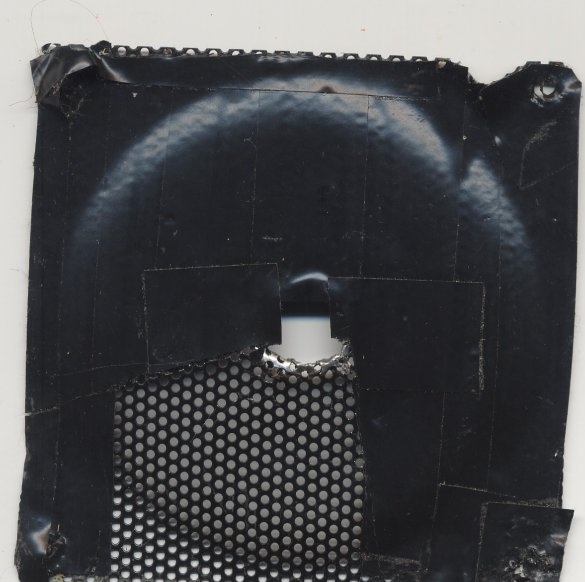

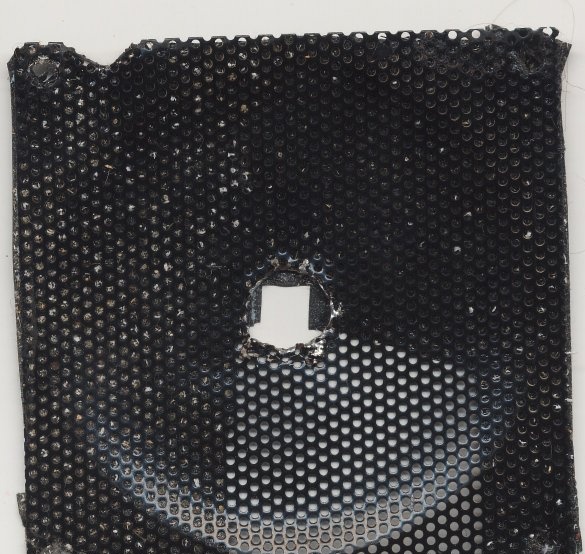

L-am găsit decorativ - rețea de protecție pentru el. Ventilatorul este suficient de puternic, de mare viteză, rotorul are șapte lame și tăie cu ușurință degetele. După cum s-a dovedit mai târziu, acest grătar m-a ajutat să înțeleg cum să obțin un rezultat pozitiv în fabricarea acestei hote.

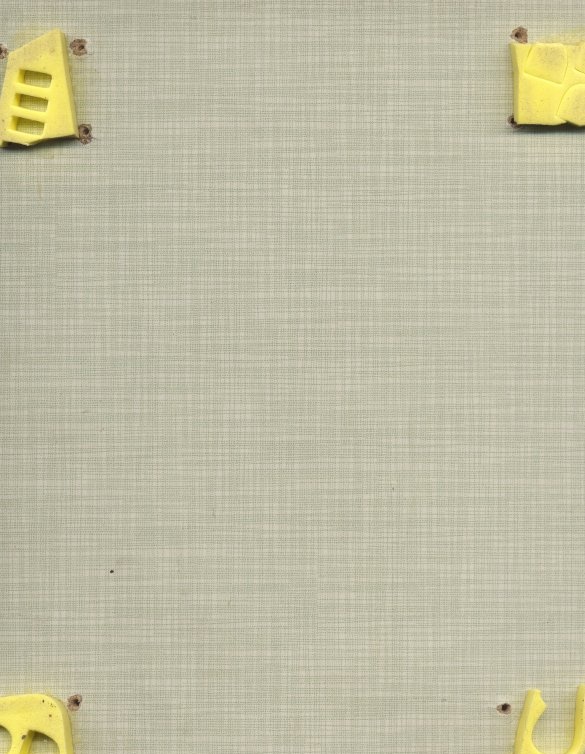

Pentru montarea componentelor hotei era necesară o bază.

Alegerea a căzut pe o placă dreptunghiulară pentru de mobilier. Îmi culegem temele pe această farfurie. Sunt vizibile patru amortizoare lipite de materialul de ambalare al indicelui laser chinezesc.

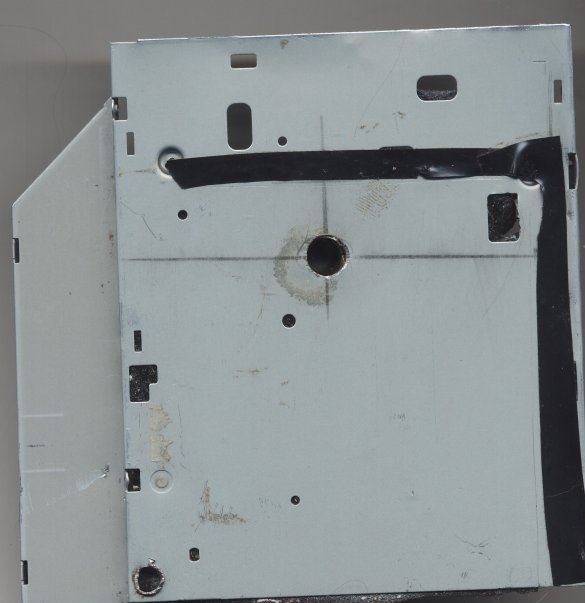

Conform ideii mele, a fost necesară o placă de staniu și un tub cu un diametru de zece milimetri, pentru a putea fi lipite. Am văzut capacul dintr-o unitate CD-ROM demontată, depășită și o diblă de cadru cu un fir doborât.

Împărțit de la aceasta partea de ieșire a hotei. Tăiați aproximativ capacul de acționare cu foarfece pentru metal. Îndreptat cu clește și un ciocan. Am marcat găuri în bucata de fier pentru tub și pentru conectarea la ventilator. A înșurubat și a găurit găuri cu burghie cu diametrele necesare.

Am curățat marginile orificiului pentru tub și un capăt al părții exterioare de diblul de cadru inutil. A lipit tubul pe bucata de fier. Am aplicat așa-numita grăsime de lipit. Vinde piese din oțel bine. Și nu se răspândește, ca și alte fluxuri active. Faptul că piesele sunt din oțel, verificate mai întâi cu un magnet.

Am lipit cu două fieruri de lipit în același timp, deoarece este dificil să încălziți glandele. Acesta a încălzit 80 de wați cu un fier de lipit și 40 de wați, de fapt, lipit cu altul. După răcirea structurii, resturile de grăsime de lipit au fost spălate cu solvent 646. Am verificat rezistența conexiunii și dacă există goluri în jurul circumferinței de lipit.

În tub se aflau fantele din diblul cadrului (conform principiului funcționării sale). Capacul de antrenare avea, de asemenea, fante și găuri pentru diferite scopuri. Am scuturat-o, am sigilat-o cu bandă electrică.

Când mă întrebam cum asamblu structura, primul lucru pe care l-am făcut a fost să examinez cu atenție coolerul din părți. Pe una dintre ele am găsit săgeți care arătau în ce direcție se rotește roata ventilatorului și unde bate. În consecință, am adus cablul de alimentare pe partea laterală și l-am fixat suplimentar cu o clemă.

După aceea, el a pus toate componentele în serie, conform ideii sale de creare a acestei hote. Apoi le-a conectat cu șuruburi. Șuruburile cu filetare automată au trebuit să fie selectate diferit în lungime și filet. Înșurubat și răsucit de mai multe ori.

După aceea, folosind colțuri metalice mici și șuruburi din lemn, am fixat întreaga structură la bază.

A sosit cel mai interesant moment. Testați instalarea în acțiune.

În funcție de polaritatea firelor de răcire (ca de obicei, plus - roșu), am conectat alimentarea mea la laborator, după ce am setat tensiunea la 12 V.

Fanul a început să se învârtă. În primul rând, am adus o foaie de hârtie A4 pe zăbrele decorative - protectoare. Era atras de grătar. Deci, totul este asamblat corect.

După aceea, am adus foaia la tubul de ieșire. Foaia a refuzat. Așa este și el. Dar, a deviat foarte slab. Nu am nevoie de o astfel de capotă.

Apoi am început să mă conjug cu găuri și fisuri. Acesta este:

Fante în articulațiile componentelor instalației, găuri în grătarul decorativ-protector. Am lipit cu încredere totul, cu excepția grătarului cu bandă electrică de înaltă calitate.

Ciudat, dar gluga a început să funcționeze mai rău. Apoi am început să coajez, uneori am tăiat banda electrică.

Rezultatele s-au schimbat la întâmplare.

Am început să mă opresc.

Și, dintr-o dată, mi-am amintit de legea Bernuli!

Ceea ce spune că în lichide și gaze, cu creșterea vitezei de curgere, presiunea sa scade. Și invers.

Mi-am dat seama că trebuie să fac o ajustare lină într-un fel și, prin lipirea și desfacerea benzii electrice, nu voi realiza nimic.

În centrul grilei decorative și de protecție, am găurit o gaură care are un diametru comparabil cu diametrul interior al tubului de evacuare.

Și a făcut un amortizor special sau o supapă de reglare și poți numi asta.

Am luat o placă destul de elastică din niște aliaj, dintr-o tehnică dezasamblată.

Am tăiat forma dorită cu foarfece pentru metal. La un capăt al plăcii, am găurit o gaură pentru montare. Am înfășurat placa cu bandă electrică și am lipit un tampon din material elastic care mi-a atras atenția.

Multă vreme am îndoit placa în toate felurile, încercând să mă asigur că obturatorul s-a suprapus o gaură mare în centrul grilei decorative - de protecție în gradul necesar. În același timp, amortizorul nu trebuie să își schimbe spontan poziția. Pentru aceasta avem nevoie de o placă elastică și un tampon.

Drept urmare, s-a dovedit. Amortizorul a făcut posibilă reglarea foarte precisă a raportului fluxurilor de aer de intrare și de ieșire.

Mai mult, am reușit incredibilul! Faceți ventilatorul proiectat strict pentru suflare, fără a schimba direcția de rotație a rotorului, fără a-l deplasa în carcasă, lucrați la aspirație!

Lamele s-au rotit în aceeași direcție, iar răcitorul a aspirat în aer!

Am decis să mă asigur că acesta nu este un vis.

A pus un vârf de deget pe tubul de ieșire și l-a înfășurat strâns cu bandă electrică. Într-o poziție a amortizorului, vârful degetului s-a umflat, adică a fost creată suprapresiune în ea, iar în cealaltă poziție a amortizorului s-a contractat - în ea s-a creat un vid. Când ventilatorul a fost oprit, vârful degetului și-a luat forma obișnuită (presiunea din el a fost egalizată cu presiunea atmosferică). La o anumită poziție a valvei, cu ventilatorul funcționând, nu a existat nicio mișcare de aer, ceea ce nu contravine legilor științei.

Am un videoclip al acestui test. Anexez capturi de ecran din acest videoclip cu explicațiile mele:

Vedere din spate a instalației

O vârf de deget este pus pe tubul de ieșire

Presiune mare în interiorul vârfului degetului

În interiorul vârfului degetului

Procesul de ajustare a clapelor

Cu o schimbare accentuată a poziției valvei, datorită modificărilor vitezei și presiunii fluxului de aer, a apărut un sunet scurt, deosebit, asemănător cu lovirea. Când lucram în mod normal pentru hota sau aspirație, ventilatorul era aproape inaudibil, chiar și când eram în apropiere.

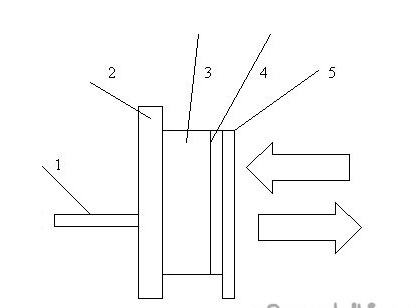

Acum voi prezenta o diagramă de instalare simplificată.

1 - tub de ieșire, la acesta este conectat un furtun flexibil de diametru mic, care este afișat în afara spațiului.

2 - placă

3 - ventilator (răcoritor)

4 - zăbrele decorative - protectoare

5 - obturator reglabil

Săgețile indică faptul că aerul se poate mișca în ambele direcții sau nu se poate mișca deloc (în funcție de poziția amortizorului).

După ceva timp, am decis să îmbunătățesc acest sistem. Dimensiunile sale vor scădea, iar nivelul de zgomot nu se va schimba, puterea va crește. Știu cum să obțin asta.

Sper că ați fost interesat să faceți cunoștință cu produsul meu de casă și, pe baza celor de mai sus, să faceți așa ceva.

Cu stima, autor.