Fuzionarea (eng. Fusing from sigurante - sinterizare, topire) este relativ nouă lucru de mână și așa cum este acum, s-a născut în 1990. Aparent, fabricarea unei vitralii „sinterizate” a devenit posibilă odată cu apariția vitraliei cu KTP egal (coeficient de expansiune termică). Se realizează astfel - pe o bază de sticlă este așezat un model de bucăți de sticlă colorate, iar marginile lor, în cele mai multe cazuri, nu necesită o reglare și prelucrare precisă, suficientă tăiere a sticlei și sfarcuri speciale. Preforma asamblată este plasată într-un cuptor special și încălzită la temperatura la care se topește sticla.

Vitralia rezultată arată foarte particulară - marginile rotunjite netede, fiecare element seamănă cu un fel de bomboane topite. Cu un pic de abilitate artistică, obținem gizmos foarte interesant. Mai mult, aici puteți aplica un întreg arsenal de tehnici - folosiți folie metalică, rumeguș, sârmă, stencils pentru ele, tehnici de smalț cloisonné, aplicați vopsele de ardere pe sticlă și ceramică, substanțe chimice oferind bule în interiorul sticlei. Cuptorul de topire permite, de asemenea, modelarea sticlei plate - îndoire. Gizmos-urile gata pot fi combinate folosind metode de „temperatură scăzută”, în vitralii mari. Într-un cuvânt - un abis de oportunități pentru creativitate.

Sticla colorată, cu același CTE, la fel ca multe materiale pentru topire, este scumpă, însă, cel mai scump articol în stăpânirea acestei tehnici este, desigur, cuptorul. Un cuptor pentru topirea ochelarilor este destul de neobișnuit, forma sa este dictată de tehnologia de sinterizare - o masă plată, pe care este convenabil să așezi o foaie de sticlă, un capac cu balamale. În general, seamănă cu o valiză, pe unele, există chiar elemente de fixare.

Cuptoarele cu mufă - cu un încălzitor în partea superioară a camerei muffle, nu sunt utilizate - după încălzirea paharului până la punctul de topire, produsul trebuie răcit destul de repede la temperatura de recoacere, în timp ce cuptoarele sunt adesea ușor deschise. O scădere rapidă a temperaturii în mușchi este dificilă - inerția termică este prea mare și este incomod să așezi golurile în cameră.

Cuptoare pentru fuziune, există dimensiuni foarte diferite, respectiv - capacități. În cazul încălzitorilor cu o sobă mică, cablarea de acasă poate face față foarte bine.

Sinterizare din sticlă „pentru nu este scump”.

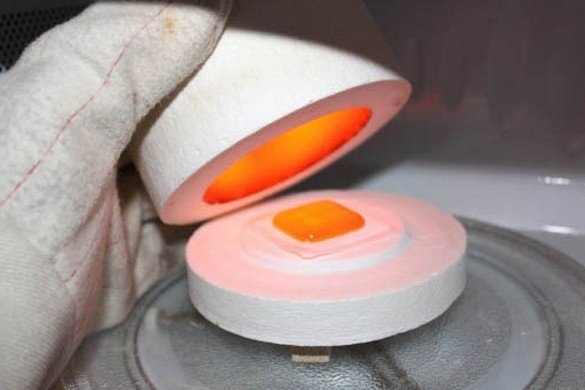

Puteți încerca în această afacere interesantă fără a cheltui sume mari - pentru început, există o versiune originală cu Ali Express - creuzete speciale pentru microunde. Este un creuzet refractar cu acoperire de grafit la interior. Acoperirea este încălzită în unde cu microunde și încălzește sticla cu radiații. Există o singură virtute, dar o sumă corectă - costul. În momentul scrierii, creuzetul a costat 2-4 mii de ruble. în funcție de mărime.

Dezavantajele unei opțiuni atât de simple, ca de obicei, sunt masa. Temperatura poate fi controlată doar vizual, „prin ochi”, recoacerea controlată pentru ameliorarea tensiunilor interne este imposibilă. Dimensiuni mici - numai pentru bijuterii, incapacitatea de a utiliza metale. De regulă, după selectarea experimentală a modului de sinterizare și consumarea fragmentelor de sticlă incluse în kit, se aruncă ocupația și creuzetul.

Un cuptor electric specializat, desigur, este mult mai perfect, cu toate acestea, cel mai mic - 200x200 mm, costă 35 de mii de ruble. Este clar - doar refractare, un controler cu profil termic, cuarț și tuburi ceramice pentru încălzitoare, asamblare din nou ... Având un atelier sau garaj, un pic de abilități în metalurgie și experiență cu electricitatea, este destul de posibil să montați singur un astfel de cuptor, cheltuind mai puțin de jumătate din costul materialelor. , dar ce trebuie să facă rezidenții fără cheie fără „garaj de beton”?

Idea.

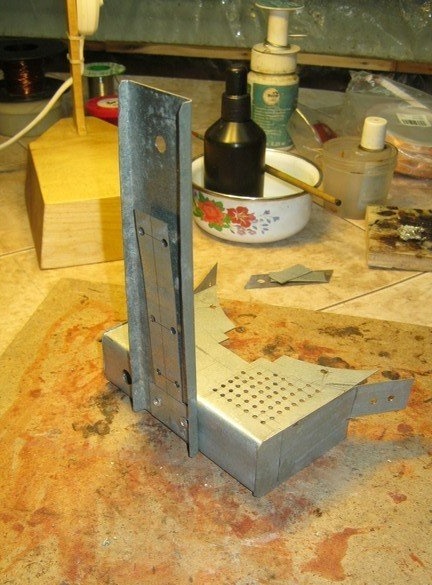

Ideea unui cuptor de topire extrem de simplu și ieftin de caracteristici „intermediare” aparține Tovarășul. „Ilya MSU”, de la forumul metalic. Cuptorul are dimensiuni reduse, dar este deja posibil să coaceți paharul, mult mai grav decât pandantivele cu inele de broșă. Puteți utiliza sârmă, folie și întregul arsenal de tehnici de fuziune. Încălzitor de rezistență electrică în capac, termopar cu un simplu controler de temperatură. Scăzut, chiar și pentru o putere de apartament, capacitatea de a fabrica în bucătărie din piese, elemente foarte ieftine, răspândite. Proiectarea nu conține refractare specializate la temperaturi ridicate.

Ca capac superior al cuptorului valizei, se folosește o parte dintr-o sobă electrică cu o suprafață de sticlă-ceramică - un arzător. Are o carcasă metalică căptușită cu refractar fibros, în care se formează proeminențe speciale ale benzii de încălzire. Arzătorul este completat de un mâner și un termocuplu conectat la un regulator simplu. Ca bază, a fost utilizat un platou plin cu tencuială.

Versiunea proprie a unei sobe simple arzătoare.

Am două arzatoare second-hand cu un diametru „de lucru” intern de 140 mm, cu un termostat mecanic într-o carcasă metalică (există opțiuni cu un tub de cuarț).

Ce se folosea la serviciu.

Instrumente, dispozitive, echipamente.

Un set de instrumente obișnuite de dimensiuni medii, un puzzle de bijuterii cu accesorii, un polizor cu unghi mic, o șurubelniță sau un burghiu electric. Un set de unelte de cablare, un fier de lipit de 40 W pentru cablare, mai mare - 60 ... 80 W - pentru lipire structurală. Instrument de marcare. Instrument util pentru instalarea niturilor oarbe, construirea uscătorului de păr.

Materiale.

În plus față de arzătoarele în sine, aveau nevoie de azbest, foi de cărămidă din beton spumant, fire diferite, un termocup, termotuburi, cleme de nylon. S-a folosit o unitate de control gata pentru un cuptor cu mufe (sau un controler + releu cu stare solidă + radiator + carcasă). Rezistență de stingere cu putere adecvată (încălzitor de ulei). Un pic de elemente de fixare din oțel zincat.

Contactele termostatului plăcii fierbinți au fost închise forțat și lipit, lipit-cupru la bornele de ieșire, firele din izolația siliconică au fost lipite. Lângă termostat, o gaură a fost găurită în cavitatea internă, a fost introdus un termocuplu crom-alumel (tip K), dintr-un multimetru. La sonda termostatului standard, termocupla a atașat mai multe rotații de sârmă nichrom.

Capac de staniu - de fapt, s-a dovedit a fi cel mai dificil element al cuptorului meu. Se lipeste din oțel zincat „acoperiș” de 0,5 mm, staniu-cupru de lipit (punctul de topire este mai mare decât cel al lipiturilor cu plumb). Flux - acid de lipit (clorură de zinc), fier de lipit 60 wați.Piesele complexe au fost tăiate cu un puzzle de bijuterii, tăieturi drepte - cu foarfece din metal. Liniile curbate erau marcate astfel - bucata de fier a fost pusă la locul potrivit, iar cu o pereche de busole, cu un ac în centrul arzătorului, am desenat raza necesară pentru arc.

Se vinde din interior, în special pentru estetică. Opus terminalelor „cuțit” ale termostatului standard a arzătorului, cu sârme lipite de ele, au făcut gauri de ventilație (deasupra și de jos) pe carcasă, astfel încât acestea să fie răcite de un curent de aer și lipitura să nu se topească.

Peste marginea carcasei, am decis să agăț și unul dintre suporturile pentru mâner, cu aceleași elemente de fixare, a fixat un suport pentru fire. Piese de staniu fixate cu nituri de aluminiu.

Suportul frontal al mânerului a fost montat pe o carcasă obișnuită și este format din două părți din staniu. Acesta este fixat pe carcasă cu șuruburi scurte cu auto-atingere, conexiunea între ele este nituită.

Partea exterioară.

Încălzitorul cu arzător, cu o putere de 1200 W, este prea puternic pentru ochelarii de coacere - rata de încălzire este excelentă pentru un volum atât de mic, paharul nu are timp să se încălzească uniform, piesa de lucru se fisură. Pentru a elimina dezavantajul, puterea încălzitorului a trebuit să fie redusă - pentru a activa o rezistență puternică în serie cu acesta - un încălzitor de ulei la jumătate din putere. În același timp, pe încălzitorul arzător, căderea de tensiune este exact jumătate din tensiunea rețelei - 110 volți.

Controler pentru controlul cuptorului. Pe peretele din spate sunt montate o priză pentru conectare și un bloc de șuruburi pentru încălzitorul cuptorului. Termocupla este conectată direct la regulator.

Capacul cuptorului este pe o bază refractară - foaie de azbest, sub care jumătate din cărămidă este din beton spumos. În apropiere, merită să păstrați aceeași căptușeală rezistentă la foc - pe ea, dacă este necesar, puteți pune vârful fierbinte al cuptorului „deschis”.

Aglutinare.

În cazul sinterizării ochelarilor, trebuie menținute două temperaturi principale - începutul topirii sticlei (710 ... 800 ° C în funcție de tipul de sticlă) și temperatura de recoacere (500 ... 600 ° C în funcție de tipul și dimensiunea piesei de prelucrat). Încălzirea inițială are loc cât mai lin posibil (în limite rezonabile, desigur), după care temperatura scade rapid la „recoacere”.

De obicei, procesul este controlat de un controler programabil "cu profil termic". Aici, se aplică un controler simplu, menținând o temperatură și sunt comutate manual - un dispozitiv semiautomatic. La atingerea a 800 ° C (~ 30 min.), Capacul cuptorului este întins, 500 ° C este reglat pe controler și produsul este lăcuit timp de 1 oră. După aceasta, încălzitoarele cuptorului sunt oprite, iar produsul se răcește cu cuptorul la temperatura camerei (~ 1 oră). Dimensiunile mici de sticlă vă permit să nu vă temeți de inexactități mici în acest proces.

Ei bine, primul experiment este destul de reușit - ochelarii fuzionați, dar nu pe o suprafață plană, proba nu s-a fisurat - profilul temperaturii pentru acest tip de sticlă ar trebui să fie considerat de succes. Să încercăm să fim mai importanți.

Două fiare, hmm, destul de în spiritul zilei, ca urșii olimpici, la un moment dat ... Aici, ca experiment, s-au topit două soiuri de mărgele, sârmă de cupru, sticlă s-a topit nu numai „în poală”, ci și practic „fund”. Perlele (sticlă cu KTP diferit) și sârmă de cupru (cu atât mai mult) ar trebui să fie foarte mici (diametru, secțiune transversală) în raport cu sticla principală, atunci eforturile rezultate nu vor distruge produsul.

Babay Mazay, decembrie 2018