Mi-am dorit de mult să mă fac o mașină de găurit. Este o mașină de găurit, nu un suport pentru o burghiu electric! Există o diferență semnificativă între aceste dispozitive similare - suportul asigură doar verticala, iar mașina de găurit, având o putere mare și un cuplu semnificativ la viteze mici, vă permite să găuriți diametre suficient de mari în metal gros (ceea ce un burghiu nu poate face). De aceea, ca unitate de alimentare, am decis să folosesc mixerul de găurit Fiolent-MD1-11E. Având în vedere că voi face o masă vibrantă în viitorul apropiat și voi începe fabricarea plăcilor de pavaj, am studiat caracteristicile mixerelor pentru construcții, pentru că am nevoie de un astfel de instrument electric pentru asta. modelul mi-a atras atenția cu caracteristicile sale:

Putere 1 100 W

Viteza axului (maxim) 600 rpm

În plus, judecând după numeroasele recenzii ale proprietarilor, acest model are o fiabilitate excepțională.

Și când am primit un astfel de mixer, am avut ideea de a „ucide două păsări cu o singură piatră” - să fac și eu o mașină de găurit! )))).

Mi-a sugerat ideea de a folosi o lărgitoare de fotografii, ca un cadru aproape gata al viitoarei mașini de găurit articol pe acest site, pe care autorul l-a postat sub porecla PORUCHIK. Mai mult, exact același lărgitor de fotografie a fost și în tinerețe și a fost păstrat în podul fratelui meu.

Aici, într-o formă atât de deplorabilă, mi-a revenit:

Iată ce aveam nevoie:

1. Mărire fotografică „Tavria”.

2. Malaxoare "Fiolent"

3. Adaptor de găurit și mandrină de găurit de 16 mm.

4. Tăierea țevilor de profil cu o secțiune transversală de 50 la 20, 50 la 50, 15 la 15 milimetri.

5. Unghiul de decupare 50-50-5.

6. Tunderea știftului de construcție M16.

7. Cerc 8mm.

8. O bucată de placaj laminat cu grosimea de 20 mm

9. Țeva de decupare DN 32.

10. Resturi de foi de acoperiș.

11. Buton BS542 "Fungi" de urgență cu rotativ de fixare.

12. Outlet layout-ul unic extern.

13. Lumină de diodă 10 watt.

14. Cablu de oțel, diametru 3 mm.

15.Hardware de diferite tipuri și dimensiuni.

16. Ștechere de plastic pentru țevi de profil și instalații sanitare.

Am început cu proiectarea montării mixerului pe trăsura mobilă. Malaxorul are un "scaun" cu care este atașat la mâner cu patru șuruburi M8.

După ce am măsurat lățimea și lățimea carului pentru mărirea fotografiei, am văzut că mixerul era mai lat cu 40 de milimetri:

Am decis să compensez această diferență prin atașarea pe părțile laterale ale trăsurii de-a lungul unei secțiuni a unei țevi de profil de 20 cu 50 mm. (A fost posibil să folosesc 20 până la 40, și 20 - 30 ... dar am avut doar 20 - 50 în jur. Și regula mea principală: „Folosește în primul rând ceea ce se află în jur, ca să nu dispară!")))))))) .

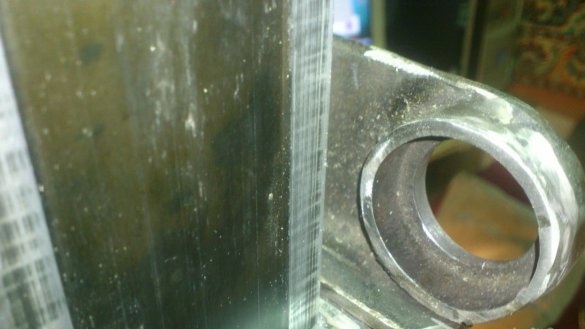

Caruciorul în sine este confecționat din aluminiu sub formă de „cutie”. La capăt este o gaură cu un diametru de 10 mm. sub șurubul care fixează capul măririi. Am decis să fixez plăcuțele pe părțile laterale cu șuruburi M8 (pentru care au fost forate două găuri pe fiecare parte), și să îndoiți partea din față și să o fixez cu un șurub suplimentar M10 cu o piuliță:

Pentru a preveni ridicarea plăcuțelor cu șuruburi, am găurit găurile de fixare în ele cu un burghiu conic - când s-a format o gaură cu un diametru de 8 mm pe peretele interior, s-a dovedit a fi de 16 mm pe exterior. O șapcă cu șurub va trece prin ea și ținând-o cu o șurubelniță, voi strânge piulițele din interiorul căruciorului. Și apoi găurile pentru estetică vor fi închise cu dopuri de plastic standard pentru țeava DN15 - diametrul doar coincide.)))

Am decis să fac o aterizare pentru mixer dintr-un unghi de oțel de 50-50-5., Întrucât înălțimea planului lateral până la partea de tracțiune a mixerului este de doar 50 mm.

(Într-un decupaj am făcut ceva mai mare decât este necesar ... Ei bine, Dumnezeu să fie cu el!))))

Am găurit (foarte exact) patru găuri pentru șuruburi și am fixat colțurile mixerului cu șuruburile de fixare „native”:

După aceea, am sudat colțurile „aterizând” pe plăci. (Mai întâi, fixând colțurile mixerului și căptușeala de pe cărucior, l-a pus împreună, l-a tras împreună cu cleme și l-a „apucat”. Apoi l-a despărțit și l-a fiert bine pe ambele părți:

Și curățat (în timp ce aproximativ, într-un cerc curat)

Mecanismul de ridicare-coborâre a rolei din trăsură nu era potrivit pentru scopurile mele. El este prea slab:

În schimb, am decis să creez un mecanism de cablu mai puternic. Acesta va fi amplasat în spate, în spatele tejghelului. Și în această etapă, am decis să fac rulmenți de aterizare. Pentru aceasta, am folosit tunderea conductei de apă DU32:

După ce am marcat dimensiunea necesară cu bandă electrică, am tăiat două inele din țeavă:

Și le-am sudat pe părțile din colțuri care ies din spate:

După care a tăiat totul inutil și l-a curățat:

În această etapă, puteți deja să "încercați")))))

În centrele aterizării rezultate, am găurit găuri cu un burghiu conic, cu diametrul de 24 mm. .

Acum pot introduce 202a rulmenți pe care se va roti axul mecanismului de ridicare:

Acum arborele în sine. Am decis să-l fac dintr-o tijă filetată M16, pentru care am tăiat o bucată din lungimea de care aveam nevoie cu o râșniță:

Conform ideii mele, o bucată de țeavă de apă water15 va fi îmbrăcată pe un ac de păr, care va acționa ca un tambur pentru înfășurarea cablului:

Funcția laturilor tamburului va fi realizată de două șaibele M16 standard:

Iar în spatele lor vor fi îmbrăcați rulmenții №202. Gaura interioară a lor este puțin mai mică decât diametrul exterior (de-a lungul crestelor firului) a știftului M16. Prin urmare, am decis să ascuțesc puțin pieptenele firului - firul nu va suporta încă încărcături critice. Deoarece nu am un strung la îndemână, am ieșit din situația după cum urmează: am fixat știftul în mandrina mixerului deja instalat pe patul neterminat, l-am pornit și am ascuțit ușor pieptenele de ață cu o râșniță cu o roată emery-petal:

Apoi a pus pe ambele părți rulmenți. Acum, după ce am scos un capac lateral de pe cărucior, este posibil să instalați arborele cu rulmenți în armăturile de la țevi ДУ32 și să puneți capacul la loc.

Dar înainte de aceasta, este necesar să se fixeze tubul de țeavă pe axa pinului.Deoarece nu aveam cum să pornesc aparatul de sudură unde lucram și nu voiam să merg la cabană, am venit cu un alt mod - am găurit o țeavă pe un ac și un ac de păr în mai multe locuri și știfturi ciocanite făcute din cuie în ea:

Acum trebuie să faceți un „cârmeu”. Am decis să o fac din patru tije, cu un diametru de 10 mm., Disponibil în posesia mea și mașina de spălat M22 crescută, cumpărată special.

În rolul butucului va intra capătul aceleiași conducte DU15:

Pentru a strânge cârma de pe axă, am găurit o gaură și am sudat o piuliță M10. Va exista o selecție pe arbore, iar butucul roții va fi bine fixat cu șurubul M10.

Nu am putut curăța scala acumulată a scării, prin urmare, am grosolanit doar acest loc cu un chit auto, care a fost întârziat timp de patru ani, stând pe raftul meu)))))))

Cu angrenajul de ridicare vom termina deocamdată. Să ne concentrăm asupra consolidării patului în sine.

Bara verticală este goală, din aluminiu. Deși grosimea peretelui este destul de mare, dar în scopurile mele este destul de fragilă (nu fac suport pentru un burghiu, ci o mașină puternică). Da, iar suportul este montat pe masă cu trei șuruburi M6 înșurubate în aluminiu. De asemenea, acest lucru nu este bine ...

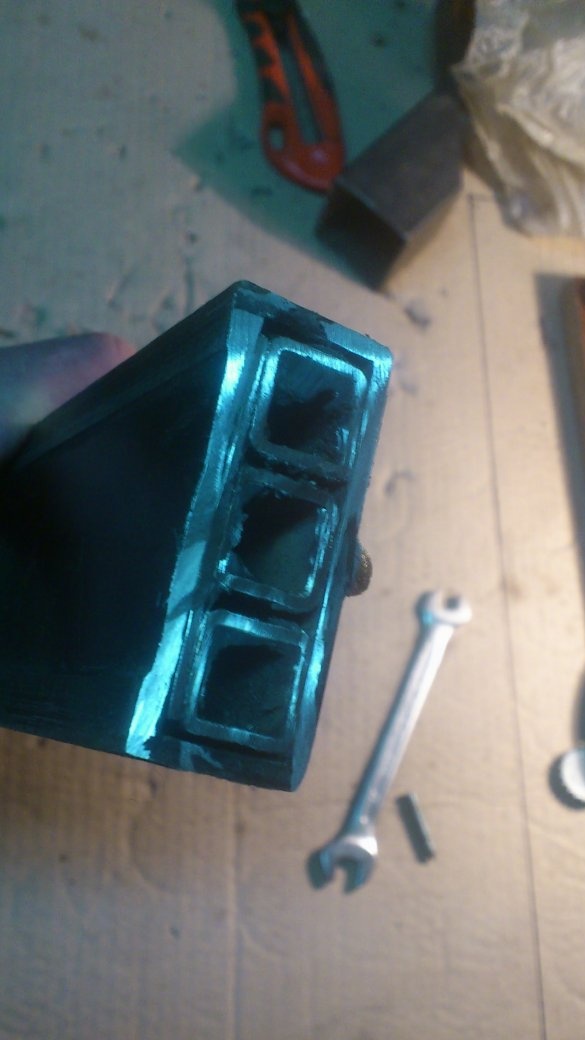

Am decis să întăresc cremaliera cu trei țevi de profil 15 cu 15, așezându-le în interiorul unei tije de aluminiu.

Pentru a consolida punctul de atașare al barei la masă, am sudat aceste conducte pe o foaie de metal, groasă de 8 mm. (Această piesă se afla în fier vechi):

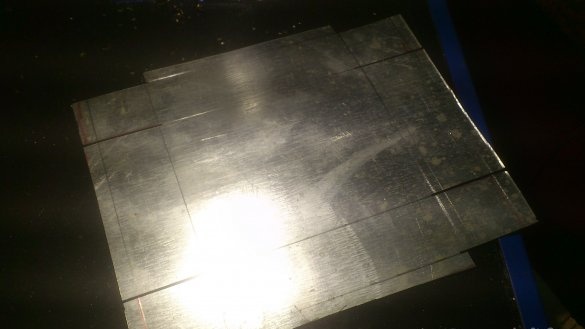

Cavitatea interioară a tijei de aluminiu are o lățime de 16 mm. Pentru a-mi înfunda strâns „armătura” din interior, am tăiat o fâșie de metal grosime de 1 mm din „fier vechi”:

El a pus tija pe structura de armare și a ciocanit în fâșie: Pentru o conexiune mai strânsă „într-un monolit”, a umplut întreaga structură din interior cu lipici epoxidic. (Nu am făcut poze din cauza mâinilor murdare)))))

Acum masa. Masa „autohtonă” a mărimii, din PAL, grosime de 16 mm (care, de altfel, are mai mult de 30 de ani))), nu era potrivită pentru mașina mea.

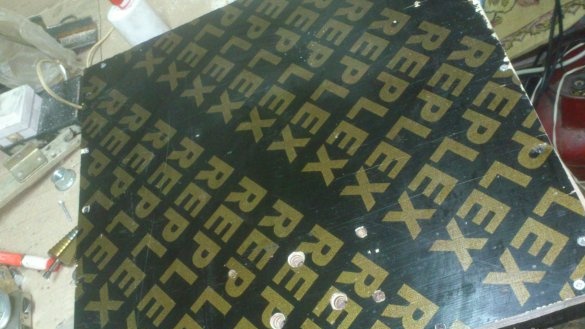

Am decis să fac o nouă masă dintr-o bucată de placaj rezistent la umiditate laminat, grosime de 20 mm.

Un astfel de placaj este foarte puternic și îl folosesc adesea în produse de casă. Este destul de scump, dar nu îl cumpăr în mod intenționat. Tot ce este necesar este să vă deplasați către cel mai apropiat șantier, unde construcție case cu un cadru monolitic și cereți decupaje, sau cofraje eliminate.)))). Ocazional, câștig întotdeauna trunchiul complet))).

Am făcut o nouă masă mai mult decât cea veche. După ce am tăiat dimensiunea dorită, am găurit găurile de montare pentru suportul de cremalieră:

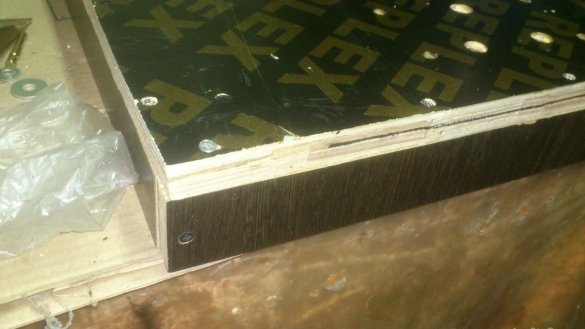

Am înșurubat scânduri de PAL în jurul perimetrului mesei, ridicând masa cu 5 centimetri pe aceste „picioare”:

Am găurit patru găuri în colțurile plăcii de bază inferioare. Am fixat cremaliera cu șuruburile M10:

În plus, trebuie fixat cu șuruburi M6 „native”. Deoarece sunt înșurubate în aluminiu (Dar șuruburile încă trebuie schimbate), am decis să folosesc șuruburi cu o lungime semnificativ mai lungă, înșurubând pe ele piulițele pe care le strânsem deja „cu toată dope-ul”))))) Din fericire, am cinci „sub masă”. centimetri de spațiu de sprijin. Lasă-le să iasă!)))):

În spate, vizavi de tijă, am găurit o gaură pentru șurubul de fixare a cablului (va fi și o tensiune):

Pentru fixarea și strângerea cablului, am folosit un șurub obișnuit cu o piuliță M8. Sub capul șurubului, pentru fixarea cablului în el, am așezat un colț, pe care l-am tăiat din garnitura țevii de profil:

Cablul superior trebuie, de asemenea, să fie fixat. Pentru a face acest lucru, am făcut o paranteză din cea care mi-a căzut sub braț, tundând țeava profilului 50 la 50. El a fost imediat chiar cu o „margine înclinată")))

L-am fixat în partea superioară a suportului cu două șuruburi M6, găurind găurile necesare pentru ele în rack:

Cablul însuși a fost găsit într-o cutie cu resturi de materiale după fabricarea arcurilor și arbaletelor:

Să luăm din nou o masă.

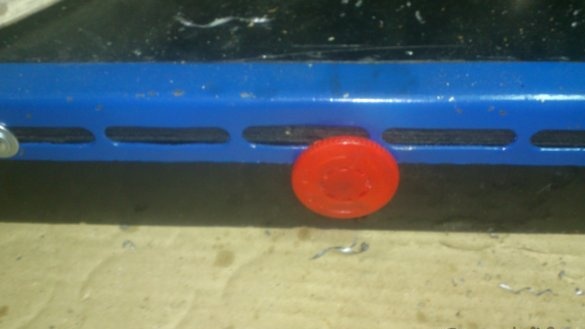

În fața mesei, găuriți o gaură pentru „ciuperca de urgență”.

Zăceam împrăștiată în jurul unor astfel de elemente metalice.

Aparent, în trecut era vorba despre detaliile unui rack sau a unui hardware. Am decis să încadrez marginile mesei cu ele. La urma urmei, capetele placajului vor fi bătute cu semifabricate metalice, dacă nu se va face acest lucru.

Am încercat pe colțurile din locurile lor, conturate cu un creion și, cu ajutorul meu instrument de casă tăiați de-a lungul acestor linii și îndepărtați mai multe straturi de la placaj - terasamentele metalice trebuie să fie înroșite, în caz contrar, piesele lungi se vor sprijini și perpendicularele de foraj vor fi încălcate.

El a asigurat bordura cu șuruburi cu o șaibă, așezând șaibele M6.

Și încă un lucru am dat peste: cordonul! Cert este că nu vreau să pornească și să oprească mașina cu butonul „nativ” al mixerului. Acest lucru nu este convenabil și, important, nu este sigur !. Puterea în mașină este destul de mare, chiar excesivă! În faza de testare, am găurit un canal metalic cu un burghiu de 16 mm, iar la final am scos piesa de lucru din mâinile mele, deși eram gata să mușc când a ieșit burghiul. Am scos apoi dopul din priză, dar îmi amintesc senzația când vezi o bucată grea de fier care se rotește pe un burghiu și aștepți să zboare departe cu mare viteză dacă se rupe brusc.)))) Și în acel moment te apleci spre priză, înlocuindu-ți îndreptați-vă pe o posibilă cale de zbor a canalului!))))))

Și, prin urmare, orice mașină din față ar trebui să aibă o "ciupercă roșie" - un buton de oprire de urgență, care, chiar dacă înșurubați o mânecă pe burghiu, o puteți apăsa cu stomacul)))) ...

În același timp, nu vreau să „legăm ferm” mixerul cu mașina! Nu voi lucra cu el în mod constant și profesional! Am nevoie de el atât ca mixer, cât și ca mașină - rezultă că ar trebui să fie ușor deconectat ...

Pentru a rezolva această problemă, am asigurat un soclu exterior sub masă (peretele din spate este prudent „încastrat”. Acum, după instalarea mixerului pe pat, puteți pur și simplu să-l conectați la această priză, să fixați butonul autohton și să-l porniți și să îl opriți cu butonul fungus. în față (patul pentru acesta va avea propriul cordon, care va fi inclus în rețea.)

Dar iată, cablul mixerului! Este prea lung și poate cădea sub cabluri atunci când deplasați trăsura. Pentru a evita acest lucru, am făcut un ghid de cablu de la țeava de profil 15 la 15. L-am îndoit pe îndoitorul de țeavă de casă și am făcut o tăietură de-a lungul planului superior, care la capăt se duce pe planul lateral.

O introduc în capătul căptușelii și așez cablul în ea. Acum, când coborâți trăsura, se află departe de cabluri:

Aproape gata. Dezasamblăm, vopsim ...

După vopsire - „pieptene”, cum numesc acest proces)))) Înfund dopuri de plastic oriunde sunt capete deschise. Rotunjesc închid „găurile de umplere” ale șuruburilor pentru fixarea plăcuțelor.

Folosind aceleași fișe pentru țeava DU15, decid să fac „butoanele” de la capetele ghidonului. Nu îl folosesc în mod tradițional - sunt destinate să se înfunde în interior, le-am pus deasupra (Pentru densitate a trebuit să-mi închid un pic de bandă electrică (este păcat că nu a fost găsit un albastru epic !!! Am aplicat verde))):

La etaj am așezat bucăți de tub termorezistent și îmbrățișez un uscător de păr:

Mașina are nevoie de iluminare. Pentru a face acest lucru, am achiziționat o lumină mică de diodă de zece wați:

Deoarece mixerul este avansat, există suficient spațiu între acesta și trăsura pentru a găzdui lumina reflectoarelor. Nici măcar nu a trebuit să refac nimic. Am pus doar suportul de fixare a spoturilor sub șurubul central pentru a fixa plăcile pe trăsură, asigurându-i o șaibă largă (mărită):

Această plasare a reflectoarelor sa dovedit a fi foarte convenabilă - zona de lucru este luminată. În același timp, nu există nicio probabilitate ca acesta să "ajungă în ochii tăi". I-am așezat cablul în interiorul căptușelii și l-am dus înapoi în același ghid, în care se potrivește și cablul mixerului. A ridicat trăsura la toată înălțimea și a trecut cablul în orificiul găurit în spatele mesei, iar acolo l-a conectat cu cablul de alimentare al mașinii (PVA lung)) prin intermediul butonului pe care l-a așezat pe partea din față a mesei din dreapta ...

Cu aceasta s-a întâmplat o mică jenă))). Am găurit o gaură pentru comutator, care era pe stoc:

Și aici, sub piciorul meu se zgâlțâie))))).Mă uit - butonul meu mic))). Ea a căzut de pe masă, am pășit-o pe ea ...

Hmmm ... Nu există nici o a doua ... l-am pus "temporar" pe cel pe care l-aș putea găsi ... Dar este puțin mai puțin ... a trebuit să-i returnez banda izolatoare))):

Apoi, cum ar fi ... Voi cumpăra și schimba! ... (O ... chiar și cei mai slabi cred asta!)) Nimic nu este mai permanent decât temporar ... Mai ales dacă funcționează corect ..))) )

După cum am spus deja, mixerul pe care îl conectez la priză, situat în spatele bordului mesei. (A trebuit să o tai puțin ... nu mi se potrivea.

Și cablul în exces cu trăsura ridicată la maxim este înfășurat pe spate (sub masă) pe o parte a șurubului de prindere a raftului proeminent, pe care l-am furnizat cu o piuliță și o șaibă mărită, iar pe de altă parte, pe o pereche de șuruburi special înșurubate cu o șaibă de presare:

Pornirea / oprirea mașinii se face cu ajutorul butonului "fungic" din centrul faței mesei:

Butonul este rotativ. Adică, pentru a porni mașina, este necesar să rotiți „ciuperca” în sensul acelor de ceasornic. (Care exclude clicurile accidentale). Dar pentru a dezactiva, trebuie doar să faceți clic pe ea.

De asemenea, am decis să folosesc spațiul dintre mixer și boom. Colțurile de rulmenți au format acolo un fel de cutie ... Numai fără fund))))

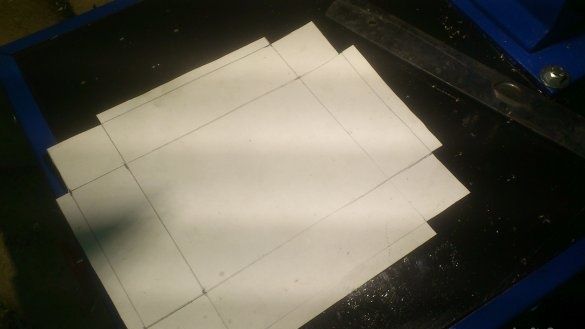

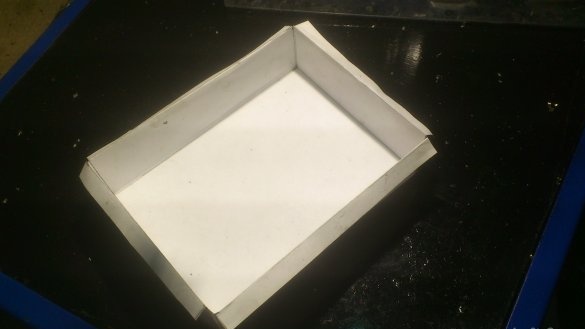

Acolo am decis să fac o cutie. Mai întâi a făcut un prototip de hârtie:

Apoi, conform acestui șablon, a făcut o cutie dintr-o bucată de tablă de acoperiș:

În partea de jos a cutiei lipiți magneți care erau disponibili:

Acum, cheia cartușului nu se va opri din vibrații)))):

Oiler este, de asemenea, un atribut necesar al unei mașini de găurit. Abia acum ... am plastic:

Dar am găsit o cale de ieșire - după ce a degresat-o complet, a lipit o șaibă mare cu lipici fierbinte pe fundul uleiului.

Acum poate sta strâns în cutia mașinii, lipindu-se de fund.

Iată o mașină pe care am primit-o. Pentru a „scoate perpendicularul”, am instalat o bară dreaptă în cartuș și, aplicându-i un pătrat, am așezat șaibe sub șuruburile suportului la masă. În fiecare colț sunt patru. Acest lucru mi-a permis să obțin cu exactitate un unghi drept între burghie și masă în toate planurile.

Cu astfel de încărcături puternice, au fost dezvăluite reacții grave. M-am ocupat de ele plasând colțuri de aluminiu în partea din spate a trăsurii:

Și în partea din față există benzi fluoroplastice. (Nu am făcut o poză. Și acum nu mai sunt vizibile))). În același timp, a făcut-o atât de strâns, încât a trebuit să poarte trăsura pe bară cu ajutorul unei prese, unsoare de silicon. După ce am montat și am asamblat mecanismul elevatorului, l-am dezvoltat conducând în sus și în jos.

Testele au arătat că puterea mașinii este excesivă. El găurește cu ușurință metal gros cu un burghiu de 16 mm (!!!), chiar dacă opriți viteza la jumătate cu un regulator PWM. Cu o clemă puternică, viteza nu se schimbă.

În același timp, un cip atât de lung iese de sub burghiu:

Cred că va fi necesar să mă gândesc la o masă de coordonate făcută acasă, cu o menghină pentru el - așa cum am spus deja, canalul mi-a fost rupt din mâini în timpul testelor. Și apoi, dacă tabelul de coordonate este suficient de puternic, va fi posibil să-l folosești ca o freză. Într-adevăr, lagărele axului mixerului sunt proiectate pentru sarcini radiale foarte importante.