Astăzi vreau să vă povestesc despre cum să faceți o artizanat foarte convenabil pentru un strung din lemn.

Un astfel de design vă va permite să mutați ușor cătușa în trei direcții și rapid, după ce a întors doar un sfert de viraj al manetei, fixați-o ferm în poziția dorită. (Slăbirea primei pârghii va permite mâinii să se deplaseze pe pat în același timp „dreapta-stânga” și „înainte-înapoi”, cealaltă - asigură reglarea „în sus” și rotirea în jurul axei centrale.

Pentru început, nu există nicio mașină pentru care am făcut acest handyman!

Pentru a face acest lucru, veți avea nevoie de:

1. Colț 50 până la 50.

2. Linia 50 - 5.

3. Conducte de apă DU-15 (garnituri)

4. Țeavă de apă DU-20 (garnitură)

5. Cercul are 12 mm.

6. Bolț M12 la 100

7. Două piulițe M12.

8. Tunderea foilor groase din oțel.

Așa cum, așa cum am menționat într-un alt subiect, fac în prezent un mic strungar de lemn bazat pe un motor asincron de la o pompă de apă. O fac nu în scopuri specifice, ci pur și simplu „pentru mine” sau, așa cum îmi place unul dintre prietenii mei stăpâni, să spună „de dragul creativității.)))).

Principalele cerințe sunt suficiente funcționalități „acasă” cu o relativă compactitate. (Astfel încât să poată fi transportat în portbagajul unei mașini, sau pus pe un raft până nu mai este nevoie să ascuți ceva).

Poate cineva va spune că am pornit din locul greșit. Că un handyman este ultimul ... Dar am părerile mele. Cert este că, în calitate de maestru, încerc să îndeplinesc o serie de cerințe atunci când îmi creez „creațiile”. Iată câteva dintre ele - nu utilizați un instrument pe care nu îl am, nu folosiți componente gata, dacă au fost inițial fabricate pentru dispozitive din acest tip (de exemplu,puteți utiliza reductorul de la polizor într-o betonieră de beton de casă)))) Dar dacă vreau să fac o râșniță de casă - nu puteți! ))) Atunci cutia de viteze ar trebui să fie făcută acasă sau, dintr-o betonieră! )))). Și principalul lucru este să nu comanzi nimic niciodată de la nimeni !!!

Pe baza acestui lucru, în niciun caz nu pot apela la serviciile unui turner !!! (Și nu am propriul meu strung). Și, prin urmare, capul frontal și spate nu sunt încă pregătite pentru mine. Caut modalități de a face fără să mă întorc.

Între timp, a făcut un pat și un ajutor.

Am decis să sudez patul din colțurile de oțel 50 până la 50. Pentru aceasta, am tăiat două bucăți, lungime de un metru. (Mi-am dat seama de dimensiuni, pe baza faptului că mai târziu a fost posibil să procesați o parte de jumătate de metru lungime (de exemplu, dacă vreau să măcinăm piciorul unui scaun)))

În primul rând, am sudat de-a lungul marginilor unui colț al tăieturii din același colț, așezându-le într-un unghi drept:

Între colțurile de susținere, am decis să las un gol cu lățimea de 25 mm. Pe baza acestui lucru, am tăiat segmentele de capăt la lungimea dorită și am sudat al doilea colț la ele, introducând slotul, ca șablon, o țeavă de profil cu o latură de 25 mm:

O atenție deosebită a fost acordată pentru a se asigura că rafturile superioare ale colțurilor sunt în același plan:

Patul este „gata încă.”))) (Adică, voi face mai târziu suporturi laterale („picioare”), dar deocamdată, pentru scopurile mele (pre-asamblare), va fi suficient.

Procedăm direct la fabricarea artizanatului.

De fapt, eu am făcut o artizanat din același colț:

După care i-am făcut „picior” din conducta DU-15. Pentru a face balustrada înclinată pe piesa de prelucrat, am făcut un decupaj ca acesta pe marginea țevii:

Apoi am sudat ambele părți:

În mod similar, am realizat două obiecte de artizanat - una lată (300 mm) și a doua - îngustă (150 mm).

Acum vom începe să fabricăm partea de susținere a cătușei - un mecanism datorită căruia se poate deplasa de-a lungul întregului plan al patului și fixează ferm la locul potrivit.

Opțiunea cu strângerea piulițelor le-am renunțat. Mult mai convenabil - mecanismul excentric de pe clemele rapide.

Am început cu cazul.

Pentru a putea așeza axul excentric în interior, carcasa trebuie realizată sub forma unui canal lung suficient de adânc. Practic, este realizat dintr-un canal. Dar nu aveam un canal și nu vreau să fac structura atât de grea, așa că am decis să folosesc același colț de 50 pe 50. Și pentru a realiza cutia în formă de U, am adăugat o bandă de 50 în 5 mm, am sudat-o strâns pe exterior și din interior:

Ca șablon, pentru a obține un unghi drept, am folosit o tăiere a unui colț al unei secțiuni mai mici (40 cu 40).

În cutia cu cutie rezultată de 50 până la 5 capete sudate.

În centrul fiecărui capăt am găurit găuri cu un burghiu de 12 mm pentru axa arborelui excentric.

Acum am nevoie de axul excentric în sine. În timp ce urmăream videoclipuri pe internet, am văzut că oamenii practic le comandă de la un turner. Unii o fac singuri, comandând un strung cu „șuruburi fără fire” cu o „pălărie” excentrică și sudându-le la capetele cherestei rotunde ...

După cum am scris deja, nu voi comanda nimic ... Și totuși am găsit o modalitate de a face cu ușurință acest element singur ... Pentru aceasta, am inserat o axă în bucata conductei de apă DU-15, în care am folosit un știft, cu diametrul de 12 mm. Diametrul interior al conductei Du-15 este mai mare de șaisprezece milimetri. Am completat această diferență notând mai multe bucăți de sârmă cu lungime întreagă pe o parte:

Apoi scaldate ambele capete ale conductei:

Și a curățat capetele cu o râșniță, folosind banda de mascare ca șablon pentru uniformitate:

Așa că am primit axul excentric de care am nevoie cu o diferență de rază de aproximativ 4 mm:

Acum trebuie să faci o lesă. Pentru aceasta, am folosit un șurub M12 și o bucată dintr-o conductă de apă Du-20. După ce s-a îndepărtat cusătura de sudură în interior, a început ușor să se îmbrace pe axul meu. Am sudat șurubul la țeavă, apăsându-l cu o pălărie, fără să uit să protejez firul în timpul sudării:

Acum trebuie să introduceți axul cu lesa pe el, în interiorul carcasei. Pentru a face acest lucru, am făcut un slot în partea frontală:

Și a făcut o copertă dintr-o bandă. Mai întâi a găurit o gaură sub ax:

Și apoi a tăiat pătratul dorit, a forat patru găuri în el în colțuri și l-a fixat la capăt cu un slot cu patru șuruburi M6. (Am găurit găuri în capăt pentru asta și am tăiat firul.)

Ne pare rău ... Telefonul s-a așezat, așa că am putut să fotografiez o singură gaură cu un fir (încă trei au fost adăugate mai târziu)):

Acum punem șaibe pe ax (pentru a compensa efectul care a apărut când am curățat capetele măcinatului), am pus o lesă pe el și l-am introdus în cutie:

Partea frontală, lungă a axei care iese din corp este îndoită spre lateral. Aceasta va fi pârghia prin care vom transforma excentrica.

Acum rămâne să creăm o placă de fixare. Deoarece ar trebui să aibă o rigiditate mare, am decis să o fac dintr-o bucată de tablă groasă care se regăsește în „fierul meu de gunoi”:

Deoarece ar trebui să se deplaseze ușor, fără ezitare, sub pat, într-un spațiu limitat de rafturile laterale ale colțurilor de rulmenți, am încercat să netezesc toate neregulile și să rotunjesc cât mai mult colțurile. (În mod ideal, ar trebui să fie rotund ... Dar dimensiunea a apărut și nu voiam să tai mult))))). În centru, am găurit o gaură pentru un șurub de lesă:

Acum, punând structura pe pat și trecând lesa în fanta sa, așezăm această platformă de jos și strângem piulița. Îl ajustăm astfel încât la întoarcerea arborelui excentric cu o rază mare în jos, platforma să fie relaxată, să atârne liber de șurubul lesei și să ne permită să ne mutăm structura de-a lungul planului patului. Mișcarea laterală în raport cu patul este asigurată prin alunecarea lesei de-a lungul axului, longitudinal - prin alunecarea lesei în interiorul fantei patului. După ce am mutat corpul cătușei în poziția de care avem nevoie, fixăm pârghia. Arborele excentric în același timp se rotește și trage lesa. Platforma inferioară cu efort extraordinar este trasă în sus, fixând strâns întreaga structură. (Nu degeaba am folosit expresia „cu efort extraordinar” ... La urma urmei, diferența de rază a excentrului este de aproximativ patru milimetri (și acesta este brațul scurt al pârghiei). Și lungimea părții îndoite a axei (brațul lung al brațului) s-a dovedit a fi de aproximativ 160 mm. avem o creștere a puterii noastre de la patruzeci de ori !!! Și, din moment ce trebuie să apăsați în jos pe manetă, atunci, de fapt, forța va fi limitată doar de greutatea dvs. !! Deci, contează))))) Desigur, o parte din ea va fi cheltuită pentru a depăși forța de frecare glisantă ... Dar totuși ...

Concomitent cu aceste lucrări, am făcut o montare pentru cătușa către corp. (În una dintre fotografiile de mai sus, el era deja vizibil))).

La început, am vrut doar să sudez o bucată de țeavă în care mâna va fi fixată cu un șurub ... Dar ideea unei cleme rapide nu a dat odihnă ...))) Dacă totul se mișcă și este fixat pe un plan orizontal printr-o mișcare rapidă, atunci nu s-ar potrivi pentru fixarea verticală răsuciți șuruburile)))).

Am făcut mecanismul din două tuburi care se intersectează reciproc. Du-20, care include „piciorul” bărbatului:

Și Du-15, care include un știft de 16 mm, din care am făcut un ax cu un excentric.

În conducte, am făcut aceste decupaje:

Dacă sunt pliate cu aceste decupaje, atunci nu se suprapun pasajelor interne ale celuilalt:

După ce am tăiat bucăți de lungimea necesară, le-am sudat împreună și le-am sudat pe corpul bazei meșteșugului:

Acum vom face o pârghie excentrică. După cum am spus deja, pentru fabricarea mea aveam nevoie de un cerc de 16 mm care să intre în tubul transversal:

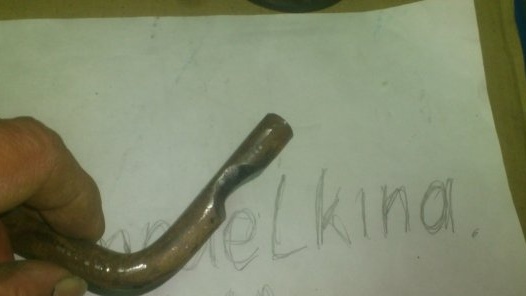

După ce am făcut o incizie mică, eu, folosind două conducte lungi, am îndoit știftul, fără a atinge unghiul corect:

Apoi a făcut o probă rotundă.

. Dacă introduceți arborele în tubul transversal, atunci selecția nu doare să introduceți „piciorul” artizanat. După ce am introdus adâncimea dorită și am setat-o după cum este necesar în raport cu axa piesei de prelucrat, o fixăm prin rotirea manetei în jos.

În cadrul procesului, s-a dovedit că dacă împingeți baza cătușei înainte cât mai mult posibil (până la oprirea „piciorului” din pat), fața sa de lucru este destul de departe de axa piesei de prelucrat. Adică nu voi putea să ascuțesc piese de lucru cu diametru mic. Am decis să construiesc planul cătușelor prin adăugarea unei benzi de 50 mm lățime.

Am decis să atașez avionul nu prin sudare, ci prin patru șuruburi M6 cu piulițe.

Dacă piulițele din partea de jos nu vor interfera cu nimic, atunci pe partea superioară a capului șuruburilor trebuie să le faceți să curgă, astfel încât să nu interfereze cu mișcarea tăietorului.Folosind un chiuvetă, am găurit găuri pentru șuruburile înfășurate:

După ce am preasamblat unitatea, am efectuat testele și m-am asigurat că cătușa poate fi instalată rapid și ușor cu o mână în orice poziție și, fără a-ți lua mâinile, poate fi fixată cu o singură mișcare.

Reglarea înălțimii și a rotației necesită deja ambele mâini ... Dar, oricum, acest lucru se face foarte repede. Nicio comparație cu slăbirea și strângerea unui șurub. Și nu necesită instrumente.

Apoi a trimis toate detaliile pentru a fi pictate. (Culorile pe care le-am ales sunt la fel ... Au devenit deja „marca mea”)))))

Amintind de experiența acumulată în fabricarea mașinii de găurit, am decis să fac butoanele pe manetele dopurilor de plastic pentru conducta DU-15. După cum s-a dovedit, sunt foarte bine împachetate pe un știft de 12 mm:

Asta e totul deocamdată ... În articolul următor, sper, voi descrie o mașină care funcționează deja ...