Buna ziua, dragi vizitatori ai site-ului.

Astăzi vreau să vă arăt următorul meu produs de casă. Acesta este un strung de lemn.

Am avut multă vreme ideea să asamblez un mic strung de lemn. De ce am nevoie de el? ... Asta nu știam! )))

Chiar i-am rugat în glumă pe prieteni să vină cu un răspuns la această întrebare, pentru că vreau să o fac și de ce am nevoie - nu o pot formula! ))).

Și atunci fiica mea m-a întrebat: "tată. Și cum macinați figuri dintr-un copac? De exemplu, am văzut ouă de lemn! Paște se apropie. Le-aș picta și le-aș putea da tuturor!" (Fiica mea este adultă. Am un artist destul de talentat. Adorăm sărbătorile și împodobim mereu apartamentul și primim oaspeți. Pur și simplu, avem mulți prieteni. Oaspeții vin la noi foarte des și suntem fericiți să vedem toată lumea.).

"Aici este !!" - M-am gândit! ))). Acum, voi face cu siguranță mașina !!!

A trecut peste motoarele pe care le am ... Cele mai potrivite au fost motorul de la vechea mașină de spălat (activator, nu automat) și motorul de la Hydrophore. Am aruncat motorul de la șaibă datorită puterii mai mici și (din anumite motive) dimensiuni mari. (??). În același timp, ancora lui nu era mai grea decât ancora motorului „giroforic”, ceea ce a indicat că cuplul său nu este mai mare… (am dezasamblat atât pentru a verifica vizual starea și a afla dimensiunile rulmenților).

Hidroforul avea o formă inconfortabilă pentru capacul frontal și, cel mai important, nu avea labe. Suportul său a fost flancat, iar în spate se afla un „sprijin pentru picioare” ...

Și atunci am observat că ancora și caroseria acestui motor sunt foarte similare cu părțile corespunzătoare ale celuilalt din care făcusem o mașină de lustruit. În viața sa trecută, această mașină a fost, de asemenea, o pompă de apă, doar una obișnuită, și nu ca parte a unei stații de alimentare cu apă autonomă.

Pe acest motor, placa de identificare a fost îndelung eliminată și nu am cunoscut caracteristicile acesteia:

Dar, examinându-l și pe mine, eram convins că motoarele sunt identice. Și diferă doar în fața capacelor față și prezența unei plăcuțe de montare pe a doua carcasă. (Primul are un "rudiment" în acest loc.) Aparent, o urmă din dopul din matriță pentru turnare))).

Așa că am aflat că ambele motoare au o putere de 0,45 kW. Nu se cunosc cifrele de afaceri - pe plăcuța cu denumirea „Hidrofor” sunt indicate literele pe minut)))). Dar vizual, mi-am dat seama că se află în regiunea de o mie de persoane.)))

Și am decis să folosesc motorul de la mașină, apoi să adaptez roata de lustruit la motorul „hidrofor” .... Sau, la motorul de la mașina de spălat ... (Totuși, este puțin probabil. Pentru că, contrar concepțiilor greșite dese, este nevoie de o roată de șlefuire mare) putere decât pentru emery - clema este mult mai puternică și mai mare. Iar motorul de la șaibă este mai slab - pare 340 de wați.)

Așa că, în cele din urmă, am montat mașina.

Cine nu este interesat de o descriere detaliată a fabricației sale, poate vedea o scurtă privire de ansamblu în acest videoclip:

Și iată ce aveam nevoie pentru asta:

1. Motor electric asincron, putere 0,45 kW.

2. Diverse rulouri metalice (în principal - resturi de colț pe 50 pe 50, benzi, conducte de apă și profil din diferite secțiuni.)

3. Instalatie de constructii.

4. Ac de păr M14.

5. Feronerie (șuruburi, șuruburi, piulițe, șaibe de diferite dimensiuni.)

6. Componente electrice (comutatoare, comutatoare, fire etc.)

7. Spot de diodă de 10 W (pentru iluminare).

8. Metal gros de 10 mm (tăiat între 150 și 150 mm)

9. Vârfuri înlocuibile pentru încălțăminte sport.

10. Două rulmenți de tracțiune, unul radial și unul de contact unghiular.

În perioada în care, așa cum am descris mai sus, am fost angajat în selectarea unui motor, am făcut un pat și o artizanat, pe care le-am descris în detaliu aici în acest articol.

Dar, în plus față de aceste detalii, mașina are nevoie și de partea din față și spate.

Cea din față, ca element separat al transmisiei, am decis să nu o fac, ci să ajung cu o acțiune directă. (Acest lucru este atunci când arborele motorului este axul mașinii). Desigur, este mai bine să faceți o treaptă de viteză, atunci puteți regla viteza și cuplul. Dar am sacrificat aceste avantaje în favoarea simplității și compactității designului. La urma urmei, de fapt, fac o „jucărie cu funcționalitate sporită”, și nu o mașină cu drepturi depline. Nu am nevoie de unul cu drepturi depline. Nu voi lucra la ea în mod regulat. Prin urmare, am nevoie de unul care să se potrivească pe un raft și să stea acolo luni întregi, și poate ani de zile.))). Și când vei avea nevoie, o voi scoate, o voi aduce în portbagajul mașinii și voi merge în țară pentru a o ascuți.)))) ... Trebuie să se facă ceva, similar în conceptul meu țeavă îndoităAdică destul de ușor și compact.

După ce am decis dimensiunile cadrului brațului, am decis, doar în caz, să ridic axa mașinii deasupra acesteia cu 150 mm. (Deasupra patului cătușului). Nu știi niciodată ... Deodată, într-o zi vreau să măcinăm o farfurie.

Și al doilea punct a fost că nu am vrut să „leg” întreaga mașină de un motor specific. (Dintr-odată, acesta va fi deteriorat! Deodată, îl voi găsi pe cel mai bun din punct de vedere al caracteristicilor, și va avea un diametru mai mare. La urma urmei, atunci, pe lângă cel din față, va trebui să refăți hayonul ... (Citiți: faceți o mașină nouă !!).

Așa că am făcut un stand înalt pentru motor. În primul rând, „pentru a încerca” am decis să o sudez „repede” de la resturile conductelor de profil 50 la 50.

Le-am tăiat de-a lungul:

Apoi a gătit în perechi și a făcut ca pereții din față și din spate să se afle din ele:

Am decis să fac ca ștafeta să fie detașabilă. prin urmare, nu am sudat rafturile pe pat, ci le-am așezat pe „diapozitiv” de la colțul 25 la 25, folosind patul ca șablon:

Pentru montare, am găurit două găuri în partea de jos. Șuruburile M10 vor fi introduse și sudate mai târziu în ele. Cu ajutorul lor, purtând șaibele largi de dedesubt, întregul cap poate fi strâns strâns către pat.

Și în partea superioară, am sudat două segmente longitudinale ale conductei profilate 40 cu 25 și am făcut patru găuri pentru nituri filetate M6 în ele.

Prin motorul lor va fi montat pe un suport:

Acum să ne ocupăm direct de ax. Pentru strunjirea lemnului se folosesc diferite metode de fixare a pieselor. Cel mai frecvent este tridentul. Piesa de prelucrat este fixată între ea și centrul de rotație al suportului. În acest caz, tridentul „mănâncă” adânc în fața finală a piesei și o poate roti. Dar această metodă este acceptabilă doar atunci când lucrați cu suportul. Dacă produsul implică prelucrarea capătului (placă, sticlă etc.), atunci piesa este montată exclusiv pe ax. În acest caz, de obicei, tridentul este îndepărtat și, în loc de acesta, este instalat un mandrin sau o placă de față, la care este înșurubată piesa de prelucrat.

Întrucât folosesc unitatea directă, inițial am decis să fac ca placa de față să nu se detașeze. Și deci, care este motivul ...

Cu acționare directă, așa cum am menționat deja, arborele motorului este un fus. Atunci când fixați o piesă de lucru cu o cămăruță de coadă, i se va aplica o forță axială foarte mare! În mod obișnuit, motoarele electrice nu sunt proiectate pentru aceste sarcini, astfel încât rulmenții radiali convenționali sunt instalați acolo.

Când am dezasamblat motorul, am descoperit că folosește rulmenții obișnuiți „cu două prime”. (Conform clasificării actuale - 6201).

Le-am demontat cu un puller. Iar cea din spate a fost înlocuită cu un rulment de aceeași dimensiune (201), dar într-un design cu rulment radial:

A pune același lucru pe capacul frontal nu are sens - nu are ce să se sprijine. Prin urmare, înainte am cumpărat una radială, numai de la un producător mondial mai eminent, cu calitățile declarate, de multe ori mai mari decât cele ale celui vechi (nu mă voi ocupa de publicitate))))):

De asemenea, capacele motorului s-au dovedit a fi diferite, deși interschimbabile. Unul - mai „puternic” l-am instalat pe spate:

Întrucât dimensiunile compacte (pentru puterea și cuplul său) ale motorului sunt determinate de o carcasă destul de „fragilă”, am decis să instalez încă un rulment de tracțiune. După cum spun ei, Dumnezeu salvează siguranța. La urma urmei, există posibilitatea ca altfel capacul din spate să nu reziste și să se spargă. Sau, mai probabil, poate rupe firele șuruburilor care îl fixează. În acest model, capacele nu sunt trase împreună de știfturi, ci sunt fixate separat de șuruburi. Șuruburile sunt înșurubate în firul de aluminiu (!!!).

Așezați numai lagărul de tracțiune în fața capacului frontal. Adică între ea și placa de față. De aceea, nu aș dori ca placa de față să fie detașabilă.

După cum am menționat, pe acest motor am simțit roți de lustruire. Pe de o parte - un tambur larg, pe de altă parte - un cerc obișnuit. Adică au existat cuplaje pentru fixarea unui cerc la acesta. (În anii trecuți, nu-mi amintesc dacă le-am confecționat eu, folosind accesul la strungar la serviciu sau am cumpărat altele gata făcute. Aici am decis să folosesc una dintre ele pentru a atașa placa de față.

Am decis să fac placa în sine dintr-o bucată de tablă, „zeci”, pe care am găsit-o în „reziduurile necesare”. Iată o formă atât de ciudată de garnitură pe care am găsit-o acolo:

După ce l-am marcat, am găurit o mulțime de găuri în el cu un burghiu, cu diametrul de 5 mm:

Apoi, după ce a găurit o gaură internă de până la 12 milimetri, a pus-o pe cuplaj, a strâns-o cu o piuliță și .... a sudat placa la butuc !!!! Și apoi, după ce l-a instalat pe axul motorului, l-a lucrat cu o roată de șlefuit folosind râșnițe unghiulare:

Acum în găurile pe care trebuie să le tăiați firul M6:

De multă vreme am avut un pachet de vârfuri schimbabile pentru încălțăminte sport situată în jurul (În oamenii obișnuiți - „vârfuri”) am uitat deja când și de unde provin… Îmi amintesc doar că erau deja în anul 89)) )). Pentru că, atunci prietenul meu, un sportiv, mi-a explicat ce se află în jurul meu! )))). Pe aceste vârfuri, firul era exact M6. Și în geantă era cheia pentru a le înșela. Asta a venit la îndemână ...

Dacă este necesar, puteți înșuruba trei, sau cinci, sau chiar mai multe vârfuri, iar acestea, săpând, vor ține în mod sigur piesa de prelucrat.

În acest sens, am terminat lucrul cu placa de față. Deși, în timp, vreau să creez un trident puternic care să poată fi instalat în loc de vârfuri pentru a repara piese tăiate strâmb. Așadar, există și gânduri pentru a realiza „cleme” amovibile, care, fixând pe marginea discului, vor forma un cartuș, fixând piesa de lucru montată pe vârfuri din patru (sau șase) laturi. Acest lucru este pentru a îndepărta, după aceea, suportul de coadă și prelucra fața finală a piesei ...

Între timp, continuați cu capul frontal:

Am întărit suportul cu unghiuri de 50 cu 50 și o bandă de 50 cu 5:

Apoi a luat cadavrul. Am decis să ascund motorul în carcasă dintr-un motiv simplu. De acum demult, două roți de lustruit stăteau pe el, rotorul cu capacul s-a pierdut. Am ridicat rotorul în funcție de diametrul arborelui, dar nu am găsit capacul. Da, iar noul rotor a fost mai mult decât obișnuit. Fără capac, fluxul de aer nu va fi direcționat de-a lungul marginilor carcasei. Și am decis să fac o caroserie pentru întregul motor. În interiorul acestuia, rotorul va conduce fluxul înainte. Și nicăieri altundeva)))).

Cadrul este gata.Am decis să fac pereții din plastic (pentru a nu rezona). Pentru a face acest lucru, tăiați recipientul și folosiți-i pereții pentru a înveli rama. Securizat cu nituri:

Pentru a porni mașina, nu am folosit un contactor (demaror magnetic). Deoarece motorul este monofazat și puterea nu este mare, am decis să folosesc acest post de pornire pregătit:

După măsurarea rezistenței înfășurărilor, am descoperit că motorul este complet reversibil - rezistența ambelor înfășurări este aceeași. Nu există nicio diferență cu care lucrează și care va juca rolul unui lansator, fiind alimentat printr-un condensator cu prejudecăți. (Apropo, am fixat condensatorul în interiorul capului):

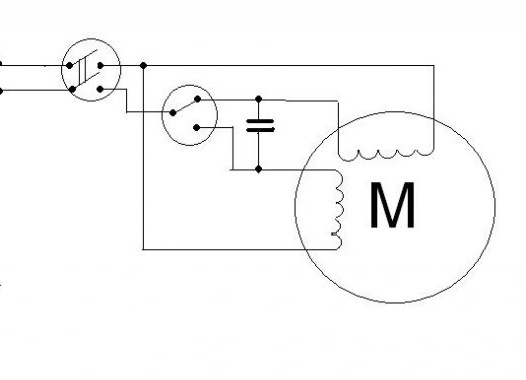

Am conectat motorul conform unei astfel de scheme, oferind acest lucru cu un revers:

Ca un comutator invers, am folosit un comutator de comutare convențional, protejându-l cu un astfel de capac:

Protecția împotriva includerii accidentale este necesară pentru a nu provoca probleme prin comutarea înfășurărilor în timpul funcționării sau până când rotorul se oprește complet (până la urmă, în timp ce rotorul se rotește, motorul, în esență, este un generator destul de puternic!).

El a protejat conexiunile electrice de pe comutatorul cu un tub de contracție termică:

Acum trebuie să instalăm cumva toate acestea în carcasa motorului. Am găurit găuri în picioarele verticale ale capului și am tăiat firul M6 în ele:

Folosindu-le, am fixat carcasa pe cap cu șuruburi. Cu aceleași șuruburi, am decis să repar panoul cu întrerupătoare. Am realizat panoul însuși din stratul laminat, care zăcea în „gunoiul meu necesar” de mult timp:

Am înșurubat șuruburile în loc, am așezat resturile de strat laminat în modul în care ar trebui să fie fixat și am fixat șuruburile deasupra șuruburilor. Modelul pălăriilor a fost imprimat pe laminat și am găurit găurile exact unde trebuie să fie:

Acesta este tipul de panou de control pe care l-am obținut pentru mașină.Am introdus un mic întrerupător pentru lumina de fundal în carcasa comutatorului principal. (era un loc).

Acum voi descrie cum am făcut coada.

Am sudat patul suportului de la resturile țevilor de profil de 50 până la 50 mm:

În secțiunea transversală a țevii, am așezat axul mecanismului excentric. A făcut aceeași metodă ca axul excentric un handyman. Adică a pus o bucată de țeavă de apă pe rotundă, a umplut firele între ele pe o parte, a scaldat-o și a curățat-o. Numai că de această dată arborele a fost mai puternic - țeava DU-20, un jurnal rotund cu un diametru de 16 mm:

Pentru o lesă, am folosit un șurub M12 pentru 100 și o bucată din țeava cu pereți groși care a rămas după ce, când am făcut o țeavă îndoită, am tăiat cilindrul hidraulic al unui cric vechi:

Pentru a retrage lesa, am tăiat o gaură pătrată în partea de jos:

Și am decis să fixez axa arborelui înșurubând-o pe planurile laterale de pe ambele părți, la un unghi de 50 până la 50, cu o gaură în ea. (Nu mi-am făcut poză, îmi pare rău. Dar mai târziu veți înțelege totul în fotografiile mecanismului final)

Pentru a remedia aceste „huse laterale, am găurit două găuri pentru nituri filetate:

Acum despre pinol. Am decis să o fac dintr-o țeavă de profil de 25 de 25 mm. Din spate, am sudat o piuliță de unire M14.

Pentru fabricarea carcasei pinoli, aveam nevoie de două bucăți din colț. Mai întâi am scos rotunjirea din colțurile interioare:

Acest lucru este necesar pentru ca țeava de profil să poată fi strâns închisă în colț:

După aceea, am marcat dimensiunile cu un marker și am tăiat excesul:

Acum puteți plia colțurile „în jurul pintenilor”, strângeți cu cleme și sudurați:

Locuința este gata. Acum șurubul de lucru (prindere). L-am făcut din acul de păr M14:

O voi roti cu ajutorul unui mâner, pe care l-am făcut din resturi de fier și ... un fel de tub strălucitor.)))). Nu știu de la ce este vorba și cum mi-a venit. Minte cam de mult. Metal.

Pentru a opri șurubul, am făcut o copertă pentru partea din spate a carcasei de la garnitura de țeavă 40 la 40, înecând capătul în ea și găurind găuri:

Între acesta și inelul de susținere al șurubului va fi amplasat rulment de sprijin:

Principiul, cred eu, este de înțeles ... Când șurubul se rotește de mâner, acesta va fi înșurubat în și din piuliță, împingând sau retragând știftul.

Pentru o plimbare lină, am așezat în interiorul stâlpilor o bucată de țeavă de apă din polietilenă reticulată:

Apoi a marcat bucăți de sârmă groasă de oțel în colțuri pe toată lungimea:

Au „fixat” țeava în firele știfturilor, lubrifiate în prealabil cu unsoare de silicon.După aceea, cu ajutorul unei șurubelnițe, am condus acul de păr de mai multe ori înapoi și înapoi, formând în sfârșit un fir de polietilenă reticulată durabilă în interiorul peretelui pentru întreaga lungime. Aceasta contribuie într-o oarecare măsură la o scădere a efectului de întârziere, iar cursul picturilor a devenit semnificativ mai ușor.

În partea din față (unde va fi instalat centrul rotativ, am întărit paleta, scaldă exteriorul cu benzi de oțel grosime de 5 mm:

Am decis să fixez pinolul de la slăbirea spontană în modul „clasic” - șurubul de fixare situat deasupra. Am găurit o gaură în corp și am sudat o piuliță. Și șurubul în sine a fost realizat dintr-o bucată dintr-un știft M10 și o piuliță.

Mai târziu am transformat piulița într-o formă de ou. (Va fi vizibil în fotografia finală).

Am fixat știftul cu ajutorul a două „picioare” de la țeava profilului de 25 până la 40 mm. În același timp, partea din față a fost sudată în unghi drept, iar cea din spate a fost înclinată. Acest lucru va oferi o rigiditate suplimentară și va permite o întoarcere completă a suportului pentru a obține mai mult spațiu de lucru:

Am observat că dopul de plastic pentru țeava Д15 se potrivește foarte bine pe arborele motorului, iar capacul său se fixează strâns în conducta pinoli. L-a așezat pe ax, a tras un știft și a fixat pe cât posibil, alinierea, a sudat „picioarele” pe „talpă”.

În același timp, în timp ce făceam patul mașinii, nu degeaba am introdus o țeavă de profil cu o latură de 25 mm între colțurile de susținere. Acum capetele „picioarelor” suportului care ies din planul inferior se fixează strâns în această fanta și asigură paralelismul cu patul.

Am uitat să menționez mai devreme ... Fotografia de mai sus arată că pe partea de jos a "tălpii" I, folosind șuruburile M6 cu pălării înfășurate, au fixat două benzi de oțel de 50 de 5 mm. Aceasta este pentru a regla fin poziția pinilor, deoarece nu este posibilă obținerea preciziei necesare în timpul operațiunilor de sudare a structurilor suficient de masive. Punând șaibele sub șuruburile unui „schi”, am realizat mai întâi un meci orizontal exact, iar apoi, operând cu cele din față, „am tras unghiile în înălțimea corectă, apoi am așezat întreaga structură în aliniere.

(Nu vă gândiți, nu au fost prea multe nevoie de șaibele de acolo)) Unele șuruburi - fără ele deloc, dar sub unul - trei.))))

Dar asta a fost mai târziu. După ce am echipat chilia cu un centru rotativ.

Ca con de lucru al centrului, am folosit o plumbă pentru construcție. S-a înșurubat o plută cu o gaură pentru fir. Am aruncat pluta:

Ca axă, am folosit un șurub M10, pe care am pus rulmenți de dimensiuni (interior - 10 mm, exterior - 22 mm), împărțind bucăți de tub ДУ8:

După ce am așezat un rulment de sprijin între ele și conul (am folosit un dop de la o sticlă PET ca corp pentru el), am înșurubat șurubul în con, am acoperit firul cu lipici (pentru a nu putea fi răsucit pe revers):

Rulmenții, așa cum mi s-a părut deja scris, sunt selectați astfel încât să se încadreze foarte strâns în știfturile conductei profilate. Rotind suportul de mers înainte, a introdus centrul rezultat și, rotind mânerul, a apăsat rulmenții la locul său.

Ei bine ... Aproape gata. Am încercat să ascuțesc, folosind dalta bunicului în locul incisivilor:

Clarificați normal.))))

Totul este! Rămâne să se „pieptene”! )))). Am sudat plăcuțele transversale cu „picioare” realizate dintr-o țeavă de profil în pat:

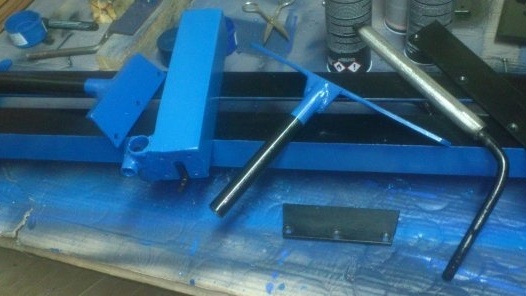

Ne dezasamblăm. O curățăm! Vopsim!

Punându-l înapoi:

În capetele deschise ale țevilor, batem în dopuri de plastic:

La asamblare, folosim numai hardware nou:

Am realizat lumina de fundal pe un suport flexibil, conform tehnologiei prin care am făcut-o lampă. Din fericire, am găsit o altă bucată a carcasei din cablul frânei de parcare.

Apropo, când am tăiat comutatorul de fundal în carcasa comutatorului principal, am ales locul unde se afla autocolantul. După ce l-am îndepărtat, l-am lipit de coada .... Acum, trebuie să recunoașteți, este acolo la loc!

Nu am putut rezista ...))) Am încercat imediat să ascuțesc ceva:

„Ceva” făcut! )))):

Deși nu există încă incisivii. Până acum am folosit dalta bunicului meu:

Iată mica cusătură pe care am primit-o: