Aproape fiecare atelier are o unealtă atât de necesară și dificil de înlocuit ca polizor. Este destul de versatil și este utilizat pentru tăierea metalului, lemnului, curățarea și lustruirea diferitelor suprafețe. Dar uneori trebuie să lucrați câteva ore, ceea ce afectează oboseala mâinilor. În acest caz, mai ales în timpul lucrului de zi cu zi, un astfel de lucru ca o mașină de tăiat poate fi foarte util. Necesită mult mai puțin efort fizic și asigură, de asemenea, o tăiere cu mult mai mare precizie. În acest articol, autorul prezintă un raport foto despre crearea unei astfel de mașini.

Materialele și instrumentele necesare pentru asamblarea mașinii vor fi enumerate în articol.

Autorul a început cu fabricarea fusului. Acesta a fost ucis sub 306 rulmenți și are un diametru de 30 mm.

Pe o parte există un scaun sub scripetă, pe de altă parte, este tăiat un fir (ca pe o râșniță standard). Sub fixarea roții de tăiere.

În afara scaunelor de rulment sunt realizate cu un diametru adecvat al conductei.

Locurile sunt planificate pentru rulmenți, între ele este sudată o țeavă cu același diametru.

Un scripetă este purtat pe o parte:

Piulița de centrare este aceeași ca pe o râșniță obișnuită.

Pentru mașină a fost utilizat un motor de 3 kW cu o viteză de rotație de 1.500 rpm. Pentru el, cu găuri longitudinale, s-a făcut un suport pentru reglarea tensiunii curelei. Între suport și scripetă au fost sudate 2 profile de 40 mm.

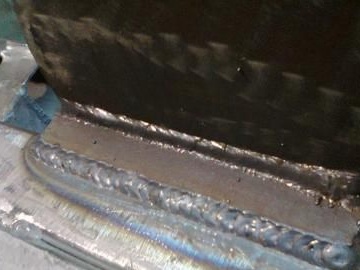

În plus, dintr-o foaie de metal grosime de 2 mm, a fost decupată o carcasă de protecție și fiartă:

Prin colț, carcasa este sudată la profilul patruzeci. Înainte de a face acest lucru, este recomandat să puneți pe ax o roată de tăiere (300 mm) pentru a nu pierde cu poziția sa. Distanța dintre cerc și interiorul carcasei nu trebuie să fie mai mică de 5 - 6 mm.

În continuare, a fost realizată o balamală pentru a asigura întreaga structură. Ca balamală au fost folosite două țevi introduse una în cealaltă cu o ușoară întoarcere.

Un aparat de lucru a fost realizat sub aparat. Grosimea foii suprafeței de lucru este de 5 mm. Picioarele și despărțirile sunt realizate din 50 de colțuri.

O balamală este sudată pe blat:

Același profil de 40 mm a fost utilizat ca material pentru fabricarea mânerului și o tijă metalică adecvată ca dimensiuni.

Pentru fixarea rigidă a piesei de prelucrat în timpul tăierii, este nevoie de țesături. Pentru a realiza două colțuri metalice și o tijă filetată pentru o piuliță de la 150 de supape de apă și o piuliță în sine.

O carcasă de protecție pentru centură este realizată din tablă:

În continuare, partea electrică a mașinii este montată, formată dintr-o mașină automată și o remorcă pentru oprirea motorului.

Placă sudată pentru protecție împotriva scântei.

Masa este finalizată, i se adaugă rafturi din lemn.

Iată cum arată mașina finisată după vopsire:

Iată rezultatul muncii sale: