Privind prin gravoare laser pe aliexpress, maestrul a întâlnit mai multe modele alimentate cu USB. A fost uimitor faptul că puteau grava pe diferite materiale, precum și forme și modele tăiate din autocolante și hârtie și puteau face toată această putere de la USB 5V. Dar dezavantajul acestor gravori a fost faptul că aveau o suprafață de lucru mică, în cele mai multe cazuri doar 40 mm x 40 mm.

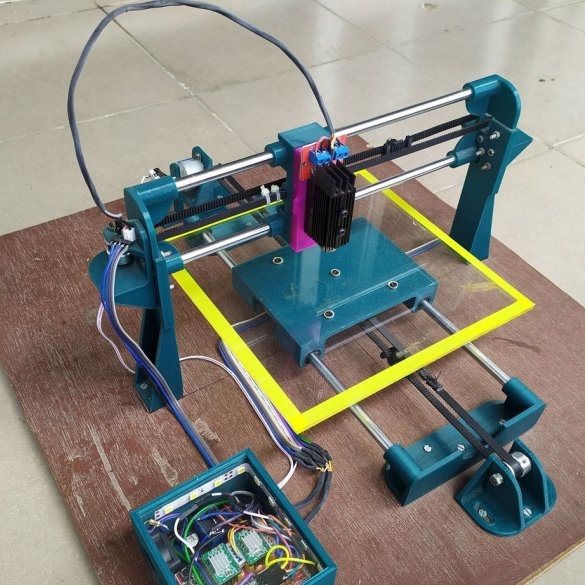

Apoi, maestrul a decis să proiecteze și să fabrice în mod independent un gravor folosind o imprimantă 3D pentru fabricare. Pe parcurs, a decis să modifice suportul laser, astfel încât laserul să poată fi înlocuit cu ușurință cu un stilou sau un marker. De asemenea, a fost adăugată o funcție de conexiune Bluetooth.

Specificațiile tehnice ale gravorului sunt următoarele:

- Suprafata de lucru 200 x 162 mm

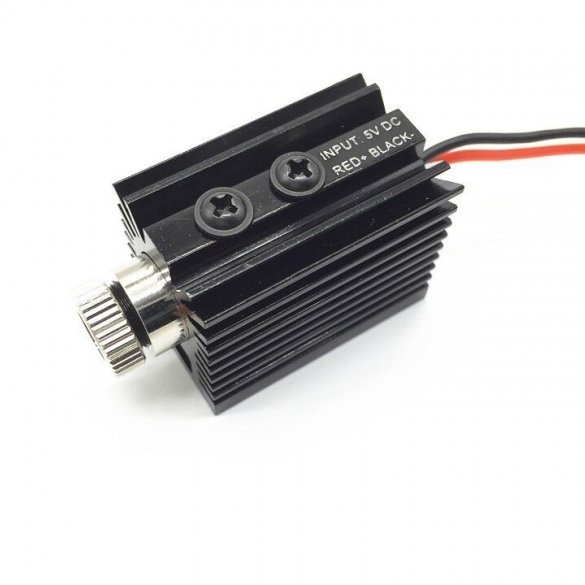

Modul laser -1000 mw

-Lucrări de la o sursă de alimentare USB (5V)

-Funcția de ghidare automată

- Comunicare Bluetooth între gravorul laser și PC

- Control laser PWM. (Ajută la crearea diferitelor nuanțe de negru la gravarea portretelor)

-102,4 pași pe mm rezoluție

- Mașina poate gravura, tăia și desena pe diferite materiale

Instrumente și materiale:

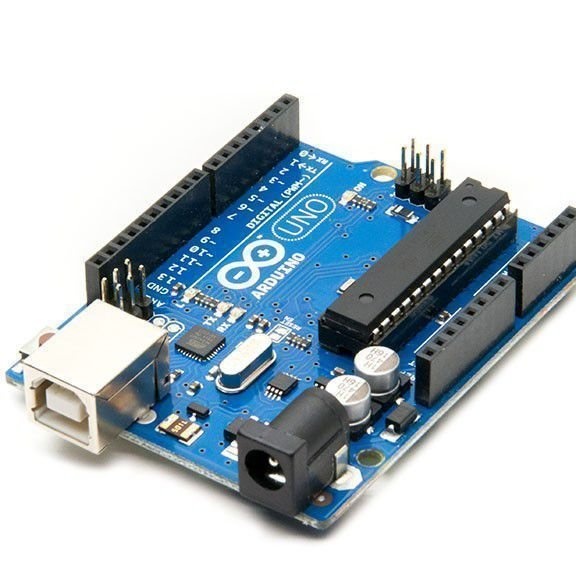

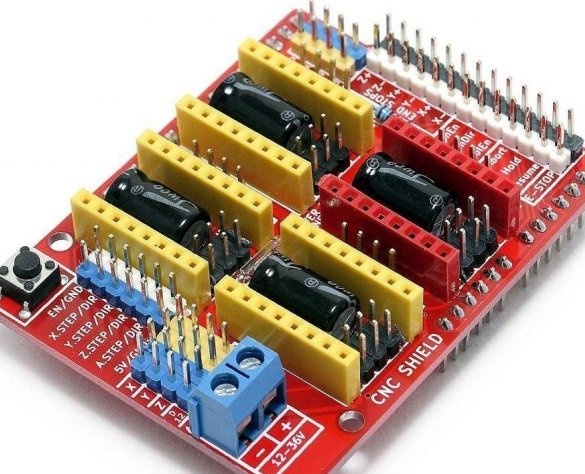

-Arduino UNO;

-Cameră de extindere;

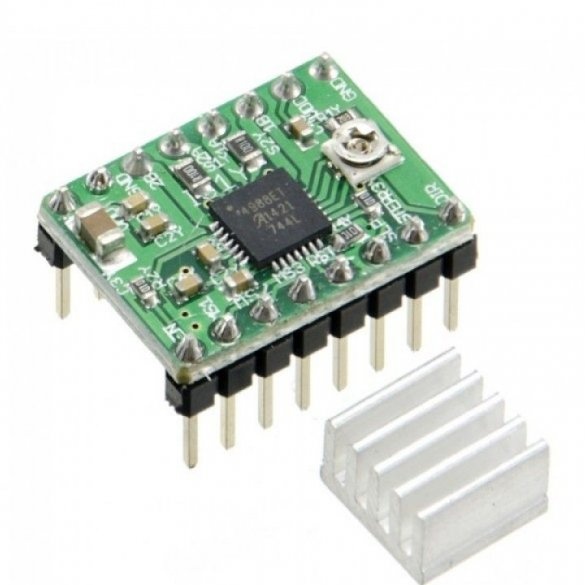

- A4988 șofer cu motor pas cu pas - 2 buc;

-1000 mW modul laser;

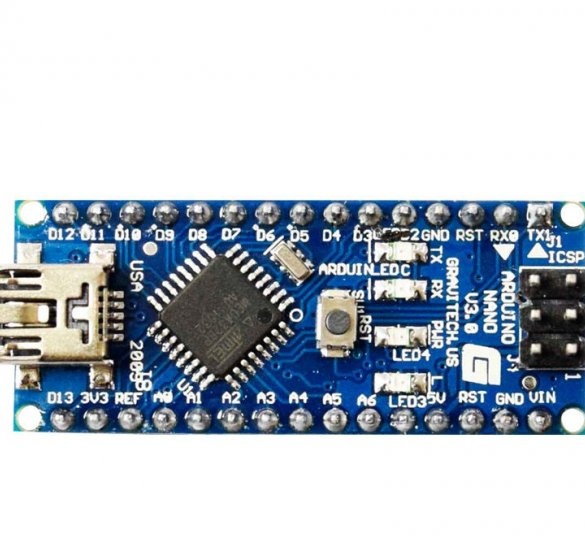

- Arduino Nano;

- Convertor Boost XL6009;

- rulmenți liniari LM8UU - 6 buc;

Scripetă - 4 buc;

- Diametre tije 8 mm, lungime 300 mm -4 buc;

-modul IRF520 Mosfet;

- Releu;

- Întrerupătoare de limitare - 2 buc;

-Motori cu 2 buc;

- Magneți de neodim 18 x 5 mm x 3 mm;

-30 * 30 mm ventilator de răcire de 5 volți;

-Remen;

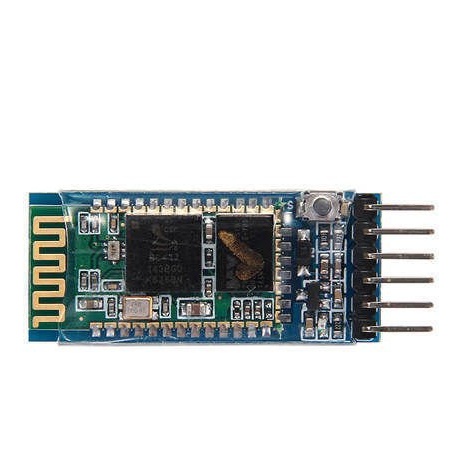

-HC-05 Modul Bluetooth;

-Servomotor SG90;

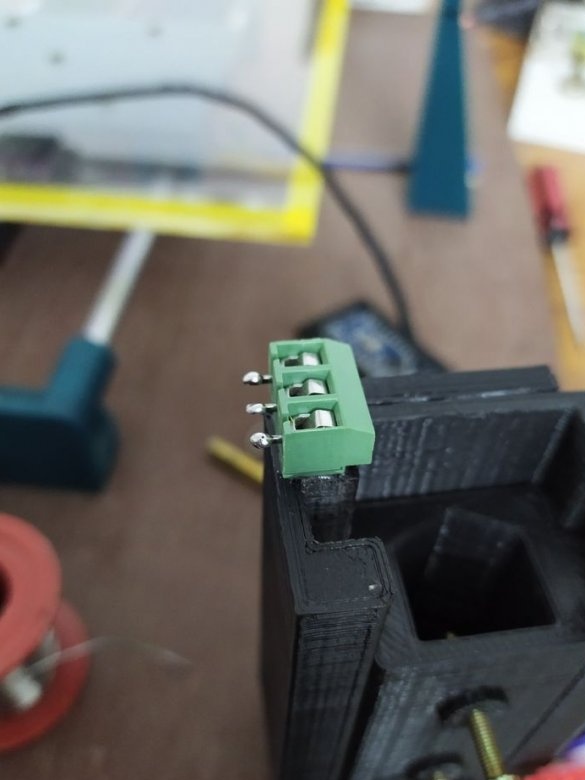

Terminale de șurub

-Tub ascutit;

- Superglue;

-Le legături de cablu;

-Krepezh

M3 30mm

Șuruburi M3 12mm

M4 40mm

Piulițe M3

Piulițe M4;

- Placaj 8mm 48 x 42 cm;

-5mm foi acrilice transparente 22 x 22 cm;

- Cablu MicroUSB;

-Deseuri de hârtie;

-Nadfil;

- surubelnita;

-Accesorii de vânzare;

- Clesti;

- foarfece;

-Kusachki;

-Computer cu software;

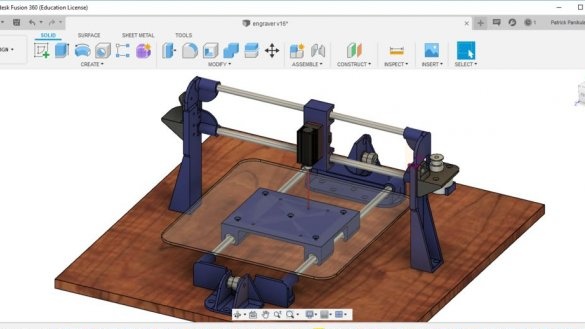

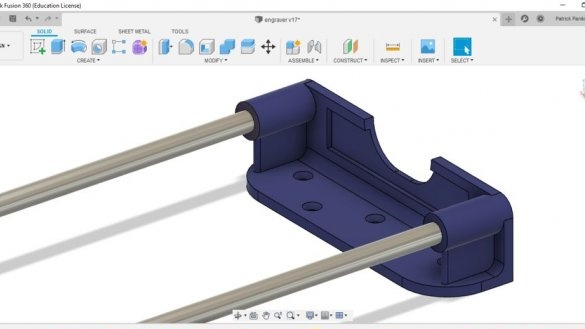

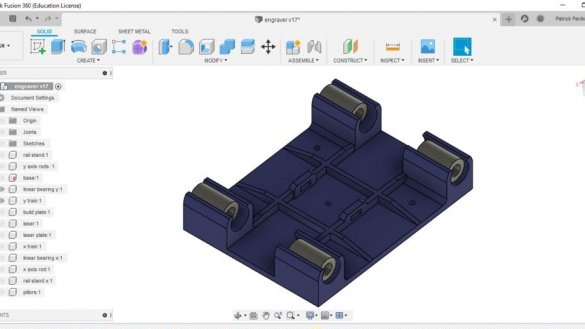

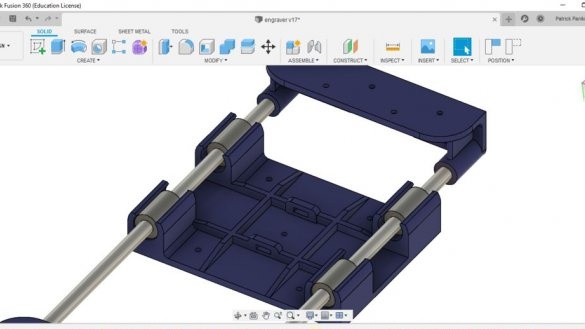

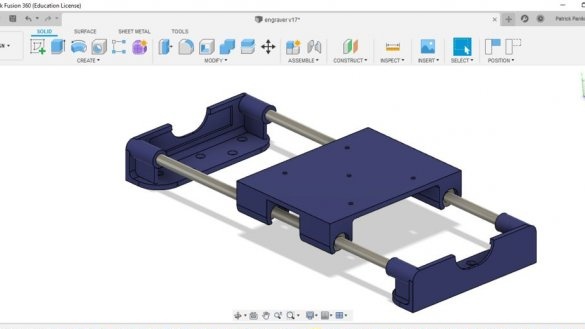

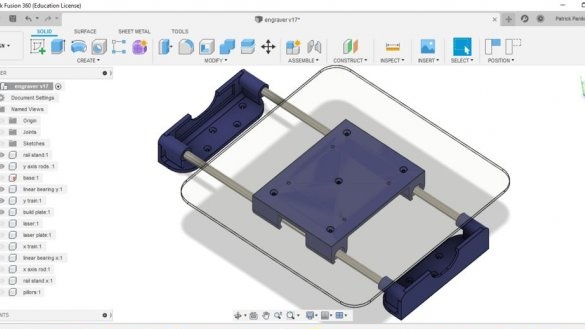

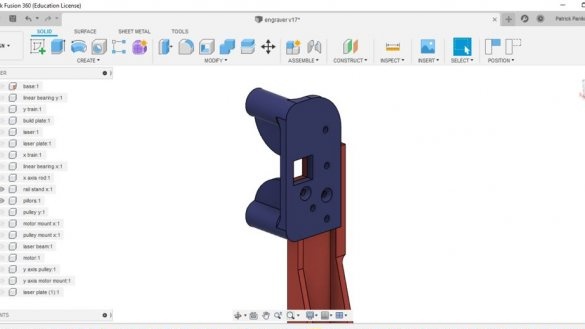

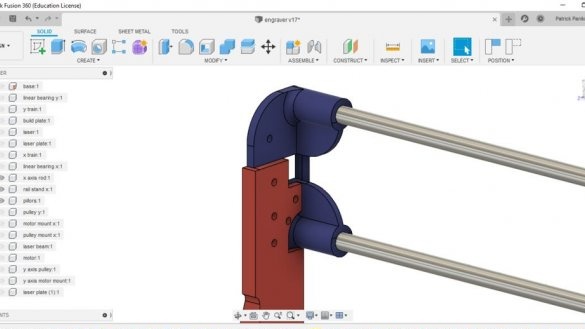

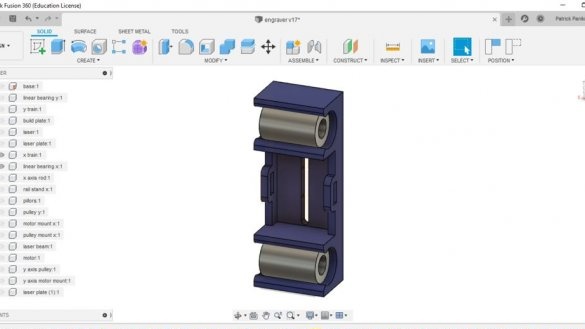

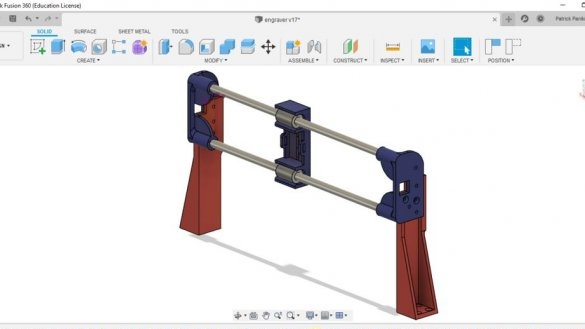

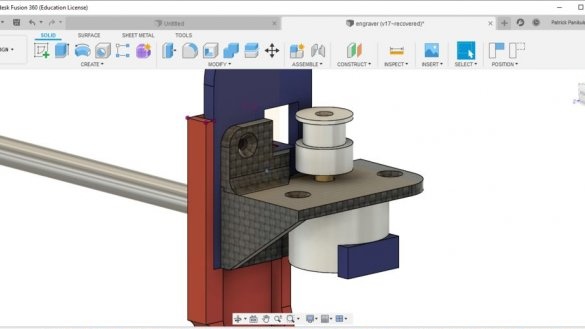

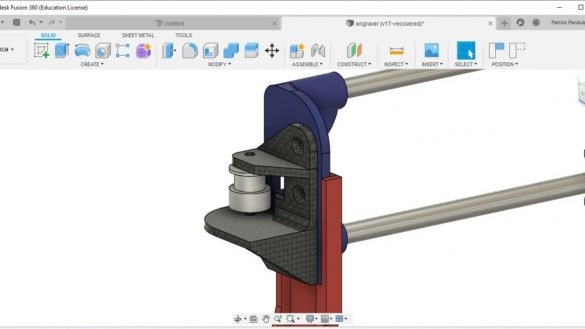

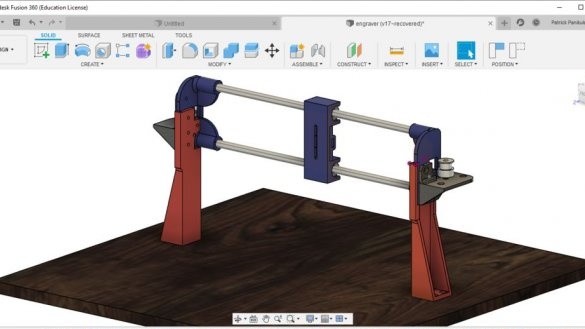

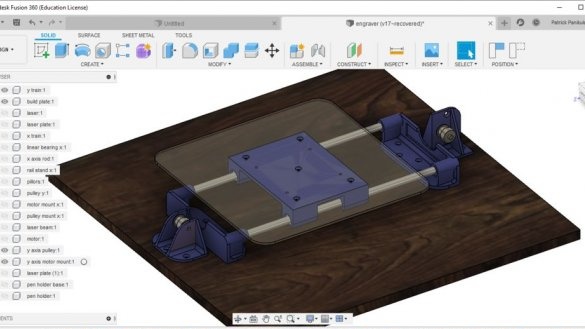

Pasul 1: Proiectare

Vrăjitorul a început prin proiectarea bazei și a suporturilor arborelui axei Y. Deoarece suporturile sunt formate din două componente identice, funcția oglindă din Fusion 360 a ușurat munca. Funcția de oglindă a fost folosită de mai multe ori în dezvoltarea acestui gravor cu laser.Spre deosebire de celelalte programe CAD, una dintre marile caracteristici ale Fusion 360 este că vă permite să creați mai multe componente pe un ecran cu un link către alte componente, adică. modelul poate fi proiectat asamblat.

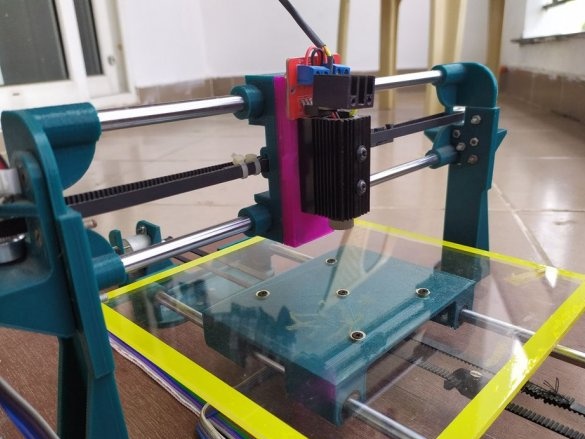

Înălțimea ghidurilor axei X depinde de distanța focală a laserului utilizat. Trebuie doar să vă asigurați că înălțimea laserului este în acest interval. Focalizarea finală a fasciculului laser se poate face prin reglarea obiectivului pe laser.

Fusion 360 vă permite, de asemenea, să alegeți aspectul și materialul componentelor pentru ca designul final să pară real. Programul vă permite să convertiți și să salvați componentele dezvoltate direct în format STL pentru imprimare 3D.

Mai jos puteți descărca fișierul Fusion 360 cu proiectul gravorului.

gravor cu laser v16.f3d

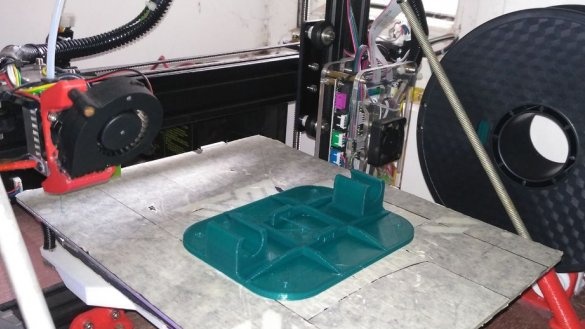

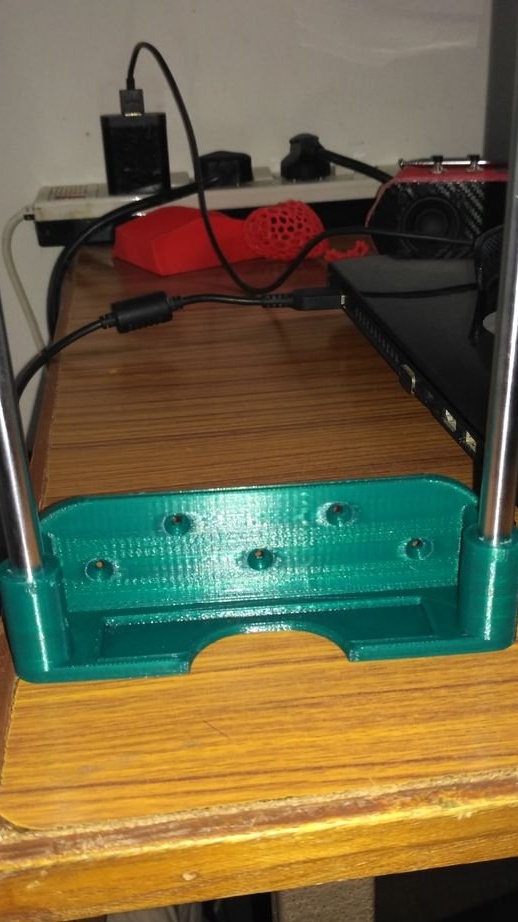

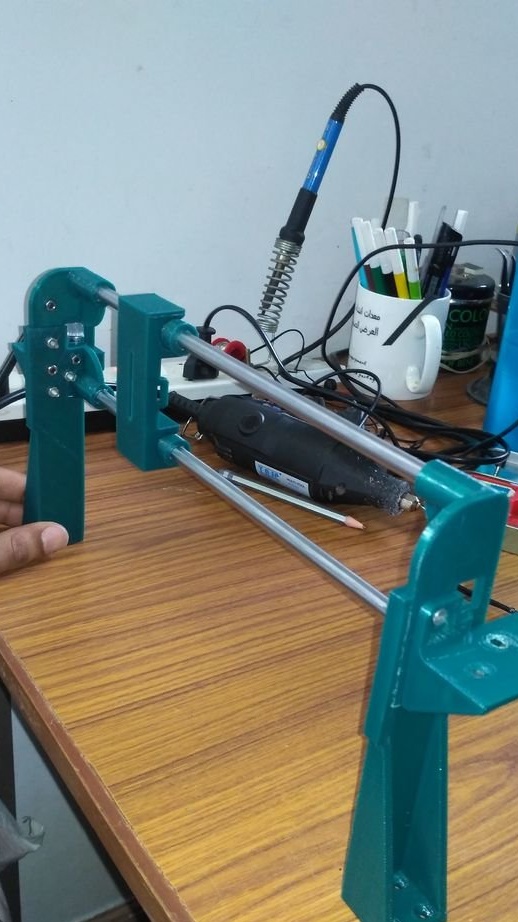

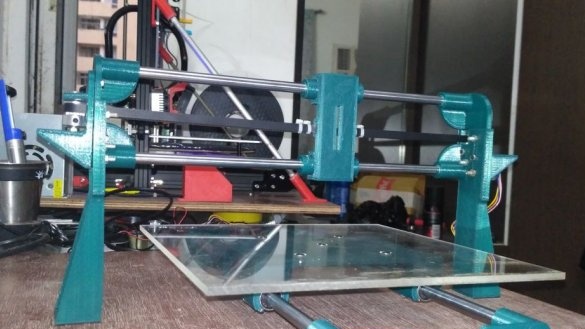

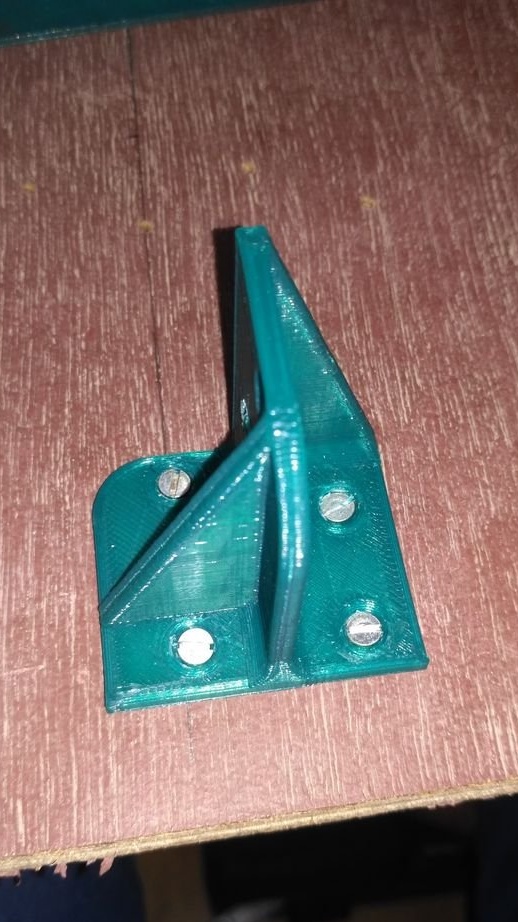

Pasul doi: Imprimare 3D

Atunci vrăjitorul începe să imprime detaliile. Toate piesele sunt proiectate astfel încât să poată fi tipărite cu ușurință într-o imprimantă 3D fără suport.

Expertul tipărește detaliile pe o imprimantă TEVO 3D.

Material: PLA (verde închis)

Înălțimea stratului: 0,3 mm

Umplere: 30%

Grosime perete: 0,8mm

Grosime superioară / inferioară: 0,9 mm

Fișierele pentru tipărire pot fi descărcate făcând clic pe aceasta legătura.

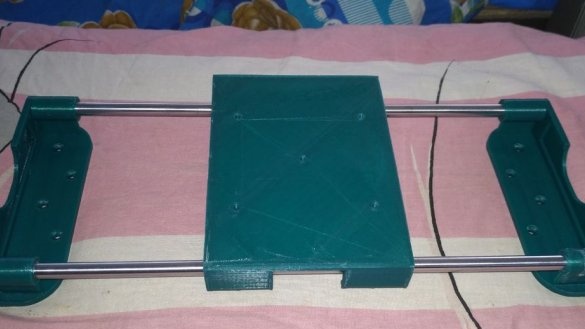

Pasul trei: Asamblarea axei Y

Expertul vă sfătuiește să deschideți fișierul de construire a PC-ului Fusion 360 înainte de asamblare. Acest lucru ajută la înțelegerea procesului de construire.

Expertul instalează tijele și lagărele liniare. Maestrul proiectat astfel încât să se evite lipirea pieselor, adică. potrivirea este strânsă. Tijele trebuie umplute pe scaun cu un ciocan.

După asamblare, asigurați-vă că trăsura se mișcă liber.

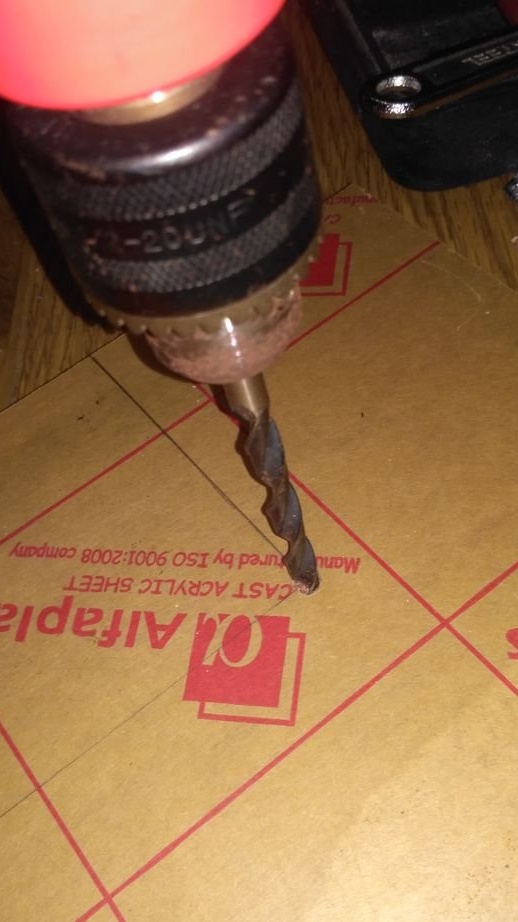

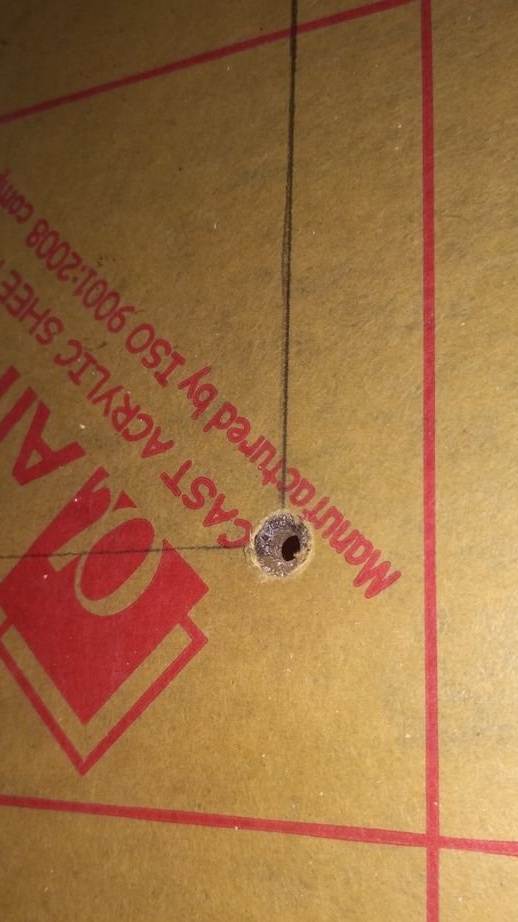

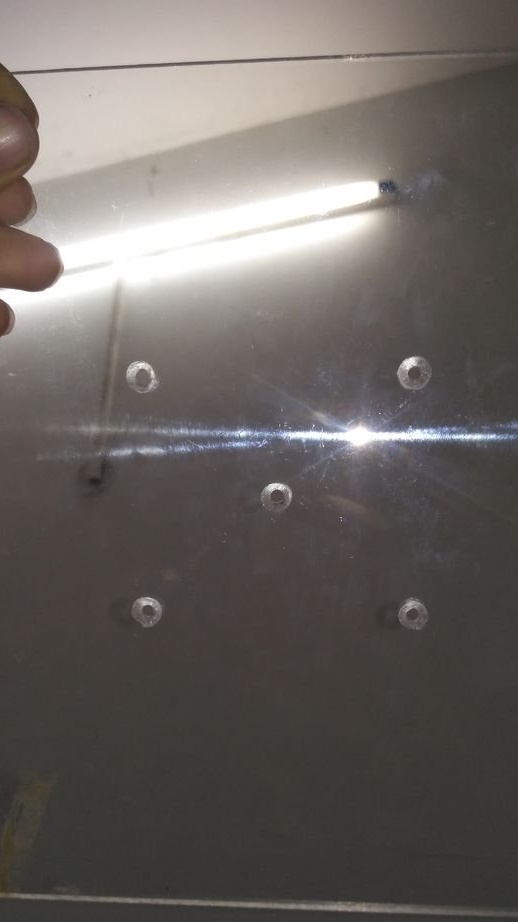

Pasul patru: Desktop

O gaură este găurită pe o foaie acrilică. Înșurubați foaia la căruță și setați marginile foii exact paralele cu marginile căruciorului. Marcaje și găuri patru găuri de montare. Șuruburi acrilice la trăsură.

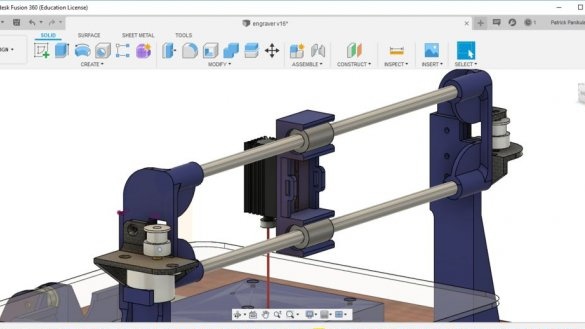

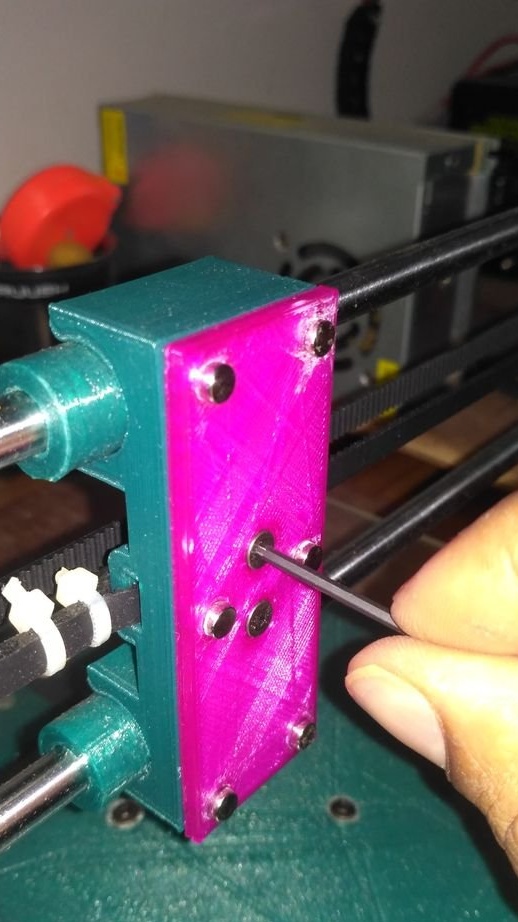

Pasul cinci: axa X

Apoi, maestrul colectează axa X. Ghidurile pentru axa au fost tipărite de către maestru, deoarece cele cumpărate s-au dovedit a fi defecte. Potrivit acestuia, după șlefuire și lubrifiere, aceste ghiduri nu funcționează mai rău decât cele cumpărate.

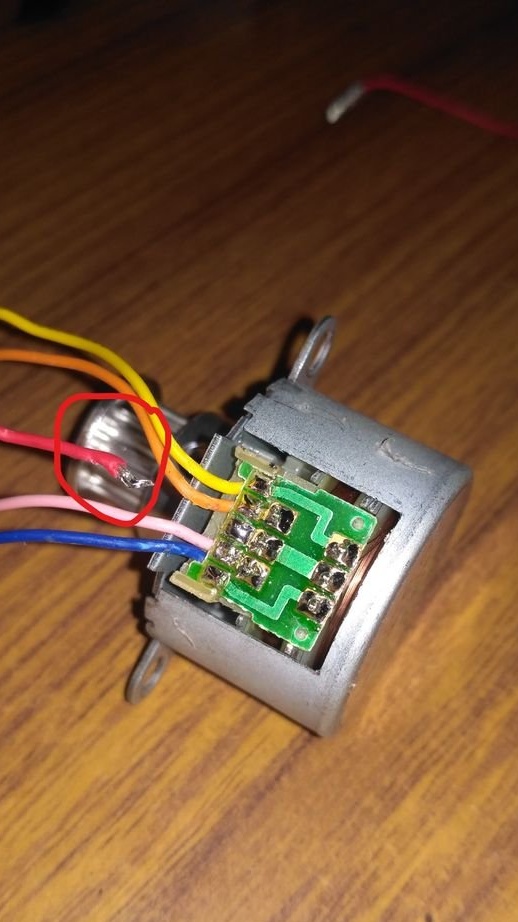

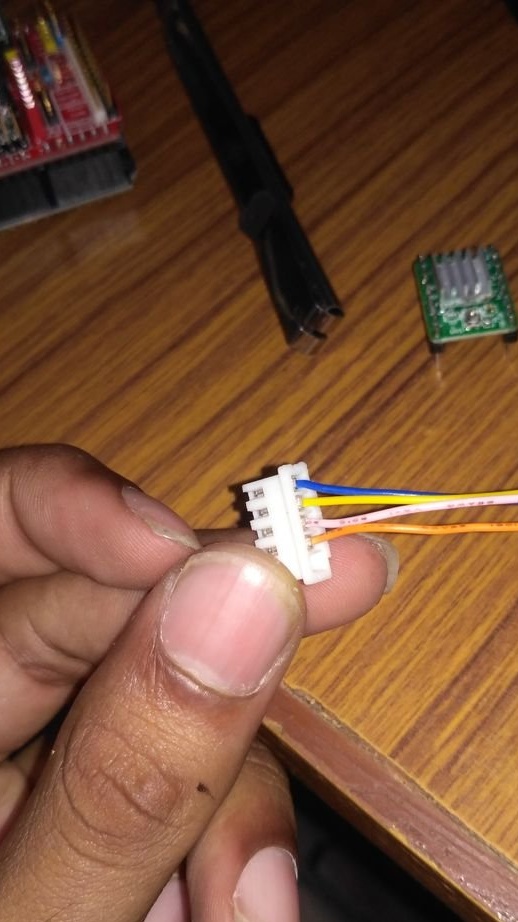

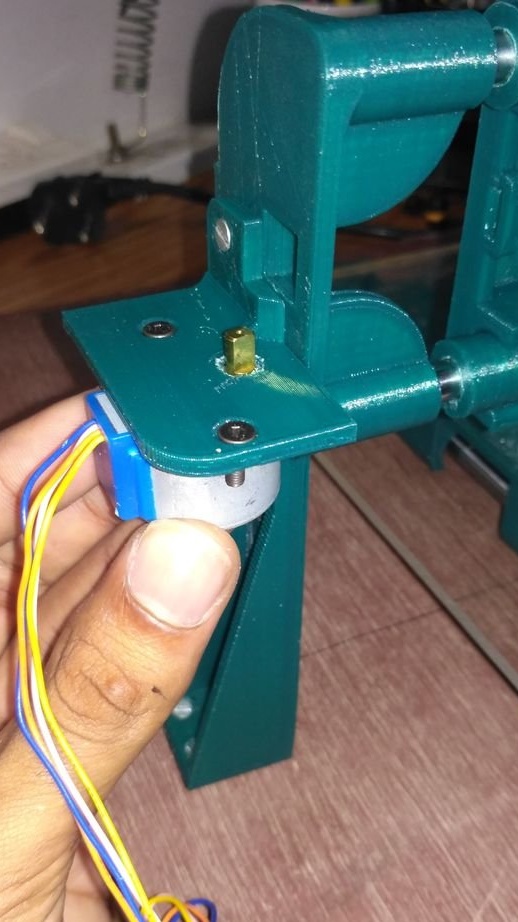

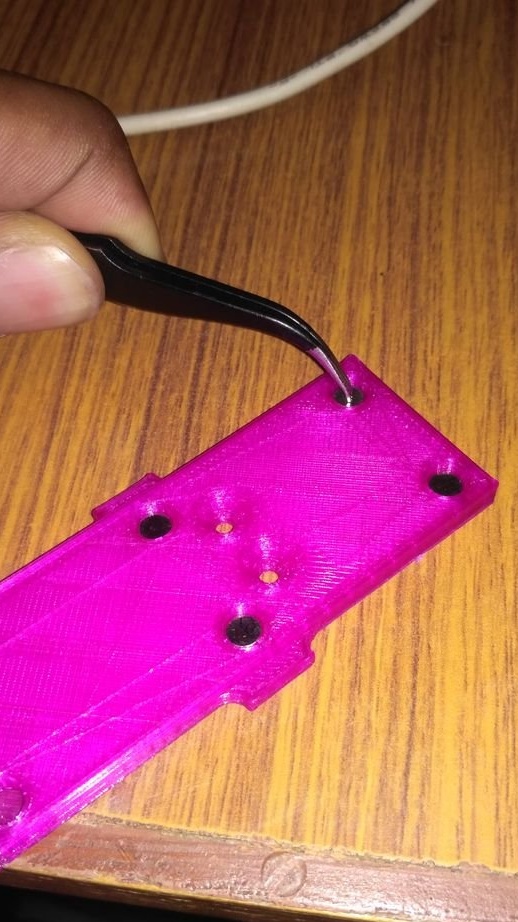

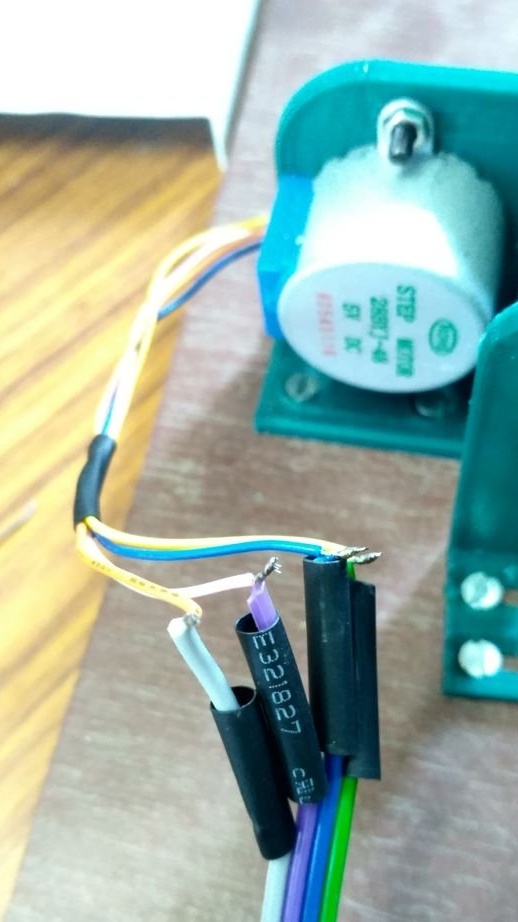

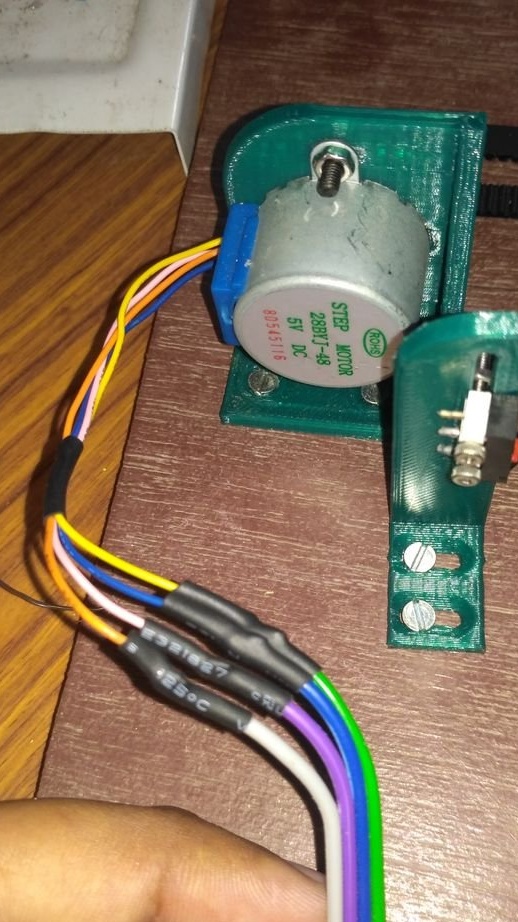

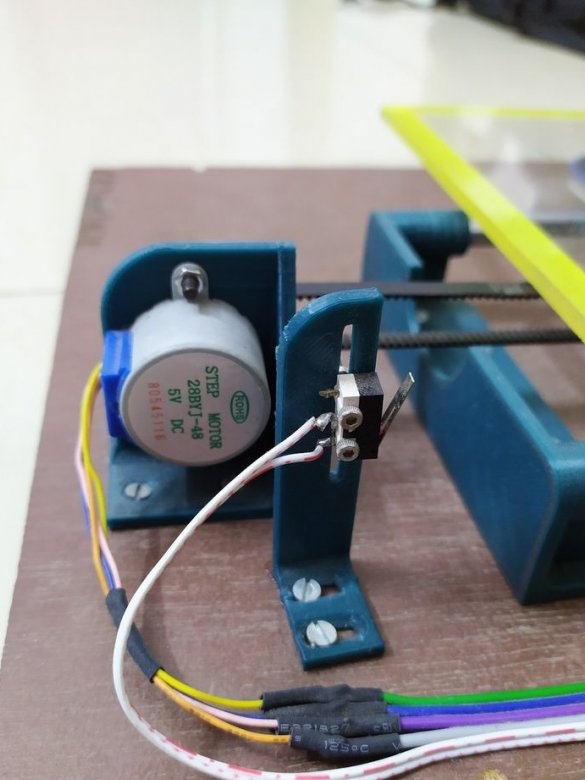

Pasul șase: refacerea motorului unipolar 28BYJ-48 într-un bipolar

Există două motive principale pentru care trebuie să convertiți un motor unipolar într-un motor bipolar.

Algoritmul de control al motorului bipolar utilizând driverul motor A4988 este mai simplu decât controlul unui motor unipolar

Placa de expansiune acceptă doar motoare cu pas bipolar.

Puteți reîncărca motorul în trei pași.

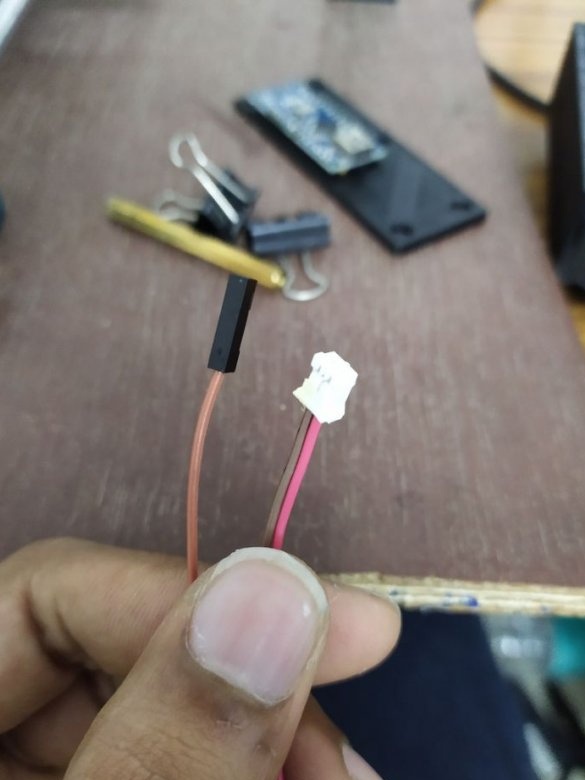

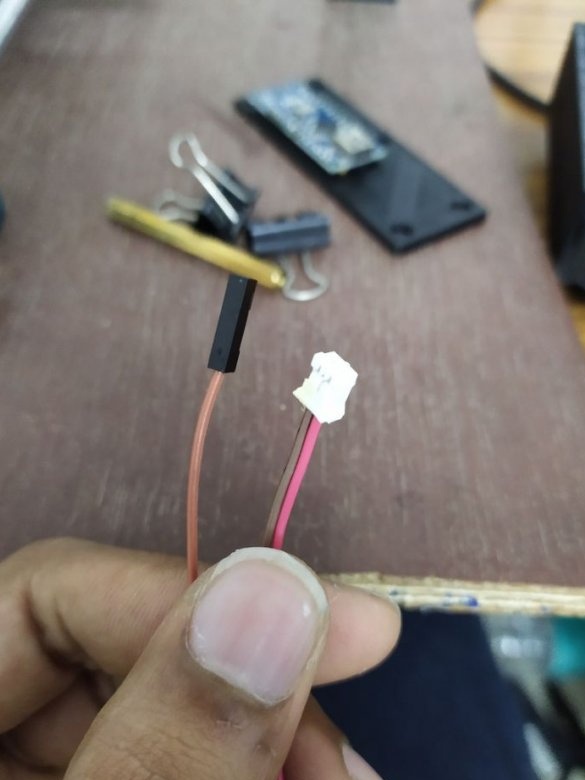

Deschide carcasa albastră de plastic, deconectează firul roșu de la placă, așa cum se arată în prima fotografie.

Acum trebuie să deteriorați pista, ca în a doua fotografie și să schimbați firele din bloc, ca în a treia fotografie.

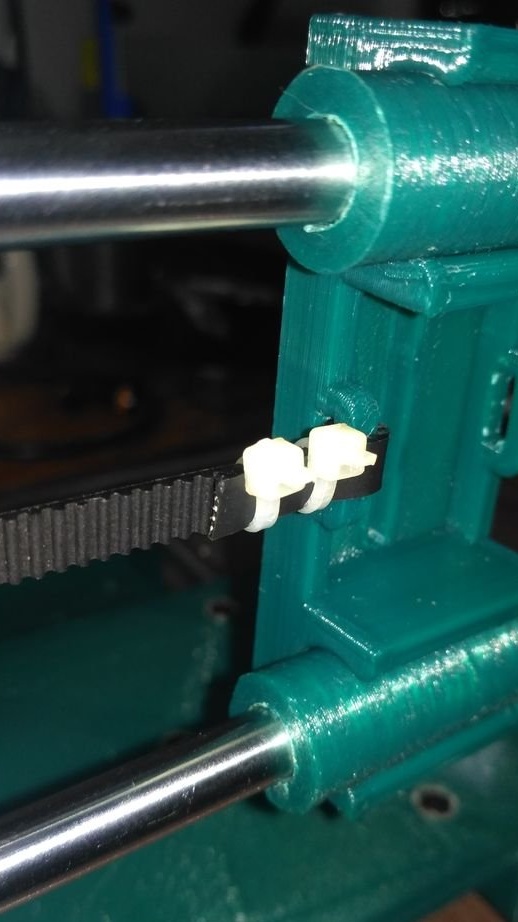

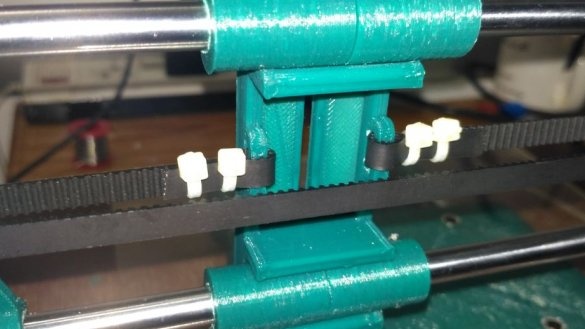

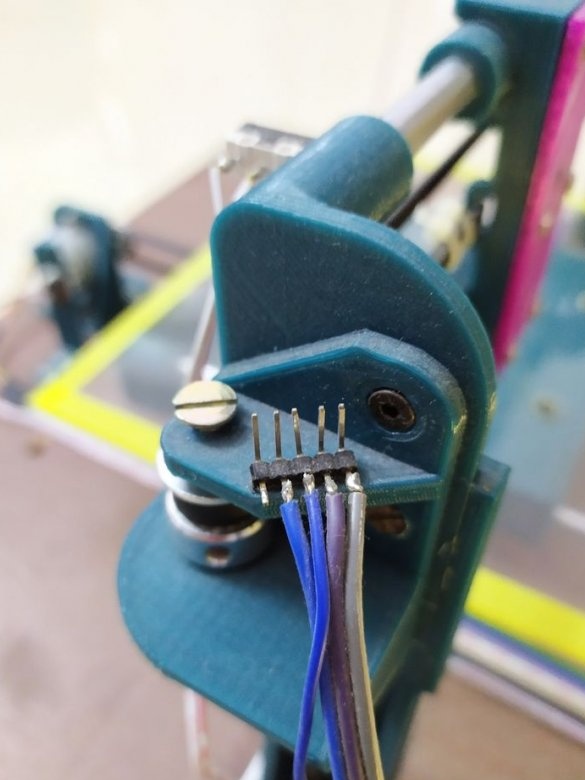

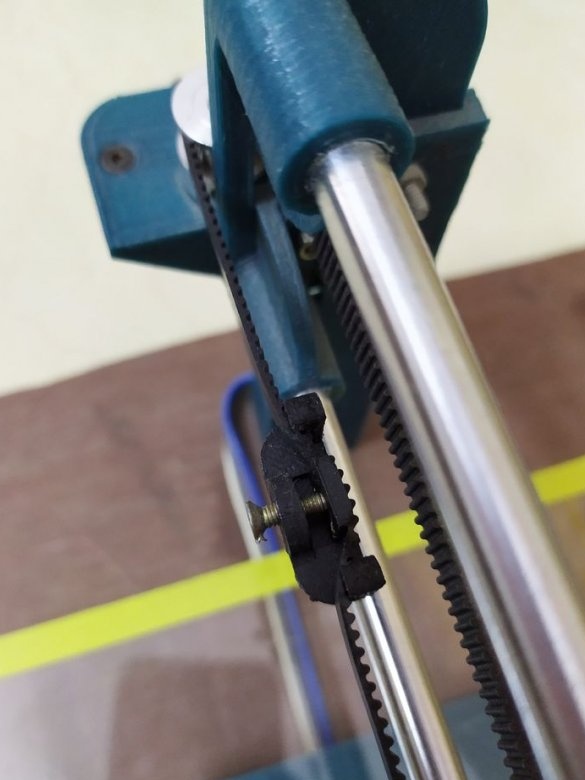

Al șaptelea pas: instalarea motorului, scripetei, centurii

Instalează motorul. Pe arbore, motorul fixează un scripetă. Al doilea scripete se așează pe partea opusă a motorului. Fixează capătul centurii cu legături. Trece al doilea capăt al centurii prin scripete și, de asemenea, se fixează.

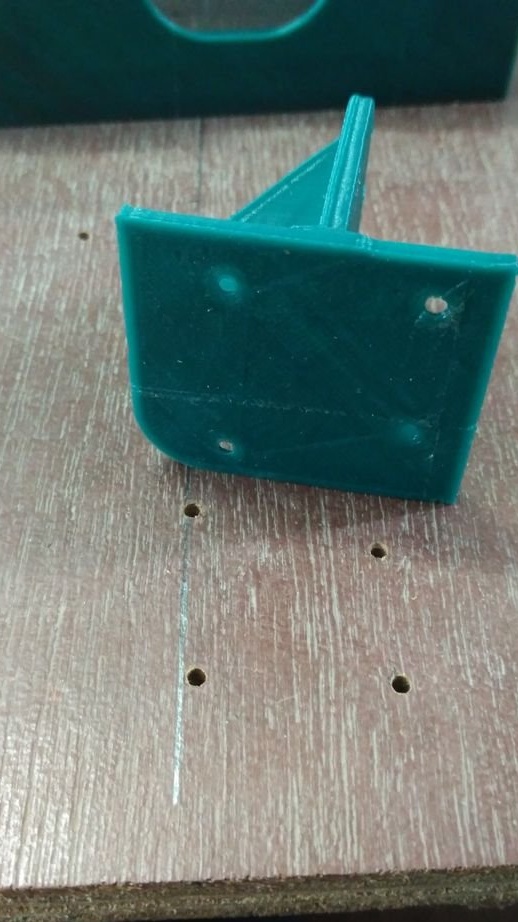

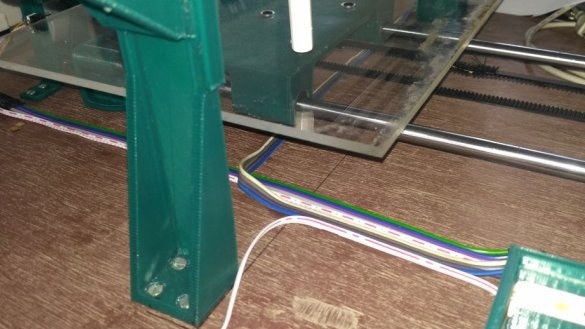

Pasul opt: Fundație

Baza este din placaj. La el, maestrul atașează axa X.

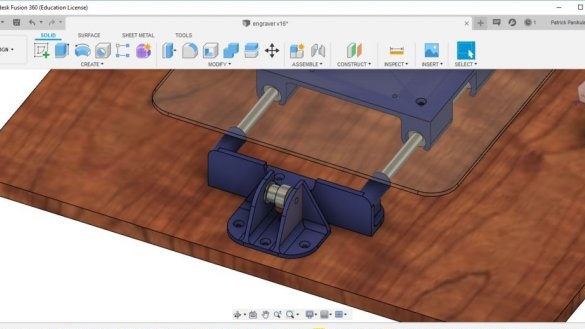

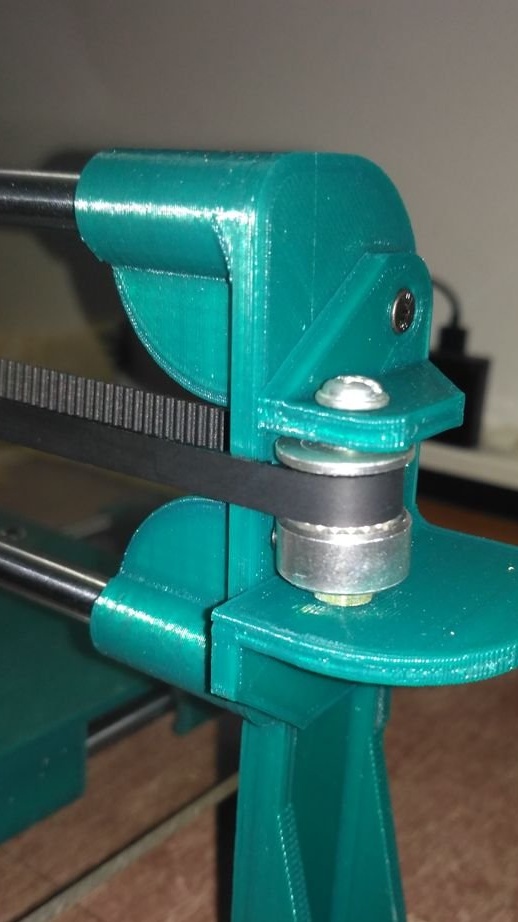

Pasul Nou: axa Y

Colectează axa Y. Acesta este un pas dificil.

Asamblați suportul de scripete folosind suportul pentru scripete pentru axa Y, scripete, șurub / piuliță M4 de 40 mm și șaibe metalice, așa cum se arată în primele două fotografii.

Acum legați un capăt al curelei de distribuție la una dintre sloturile de sub căruța axei Y.

Treceți capătul liber al centurii prin ansamblul scripetei pe care l-ați făcut mai devreme și apoi fixați-l în a doua canelură situată sub căruța axei Y

După finalizarea acestor 3 etape, trebuie să înșurubați ansamblul axei Y la baza placajului.

Atașați motorul pas cu pas cu motorul pe axa Y, folosind două șuruburi și piulițe M3 de 12 mm.

Acum înșurubați suportul pentru scripete și axul Y al motorului la baza placajului.Faceți acest lucru după reglarea ambelor părți pentru a obține tensiunea corectă a centurii. Un întinzător al centurii va fi adăugat mai târziu.

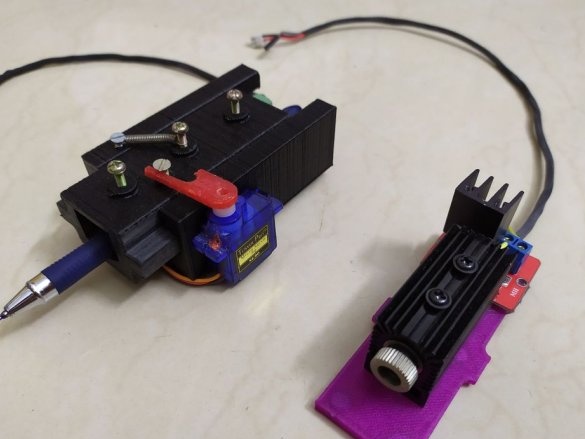

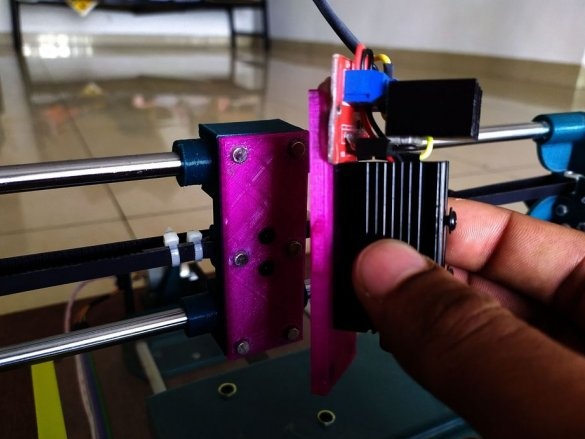

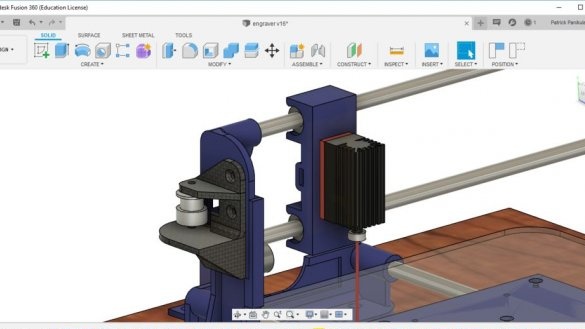

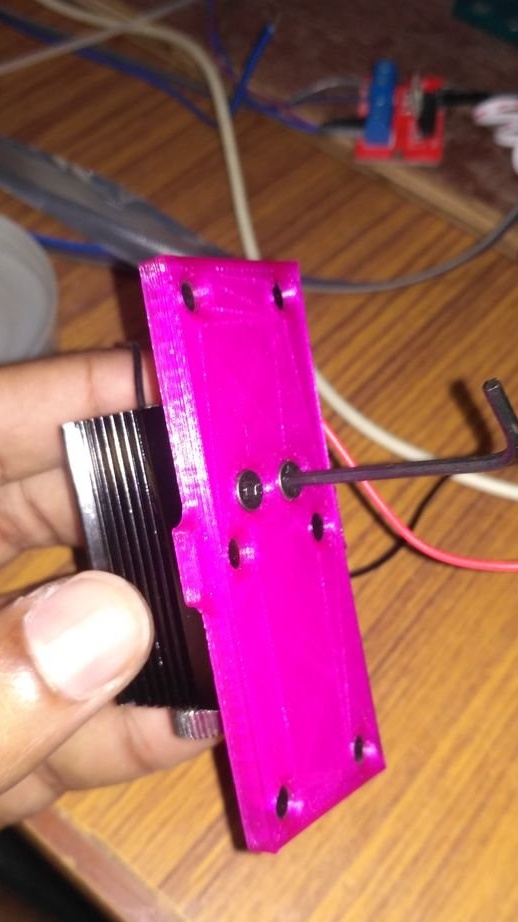

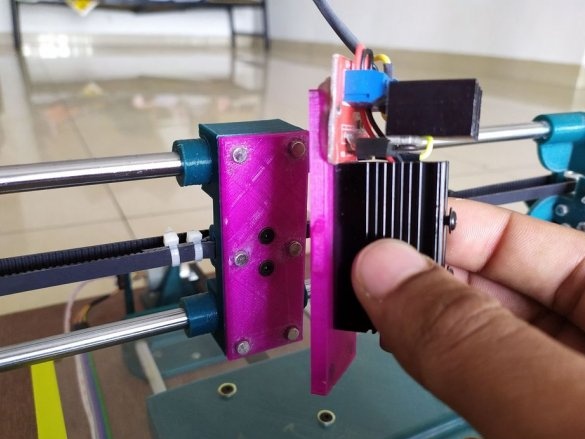

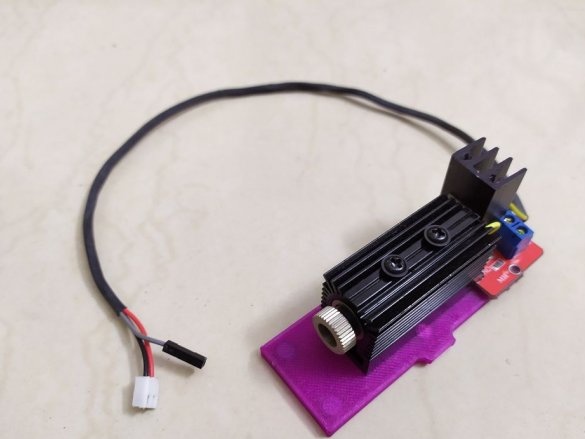

Pasul zece: modul laser

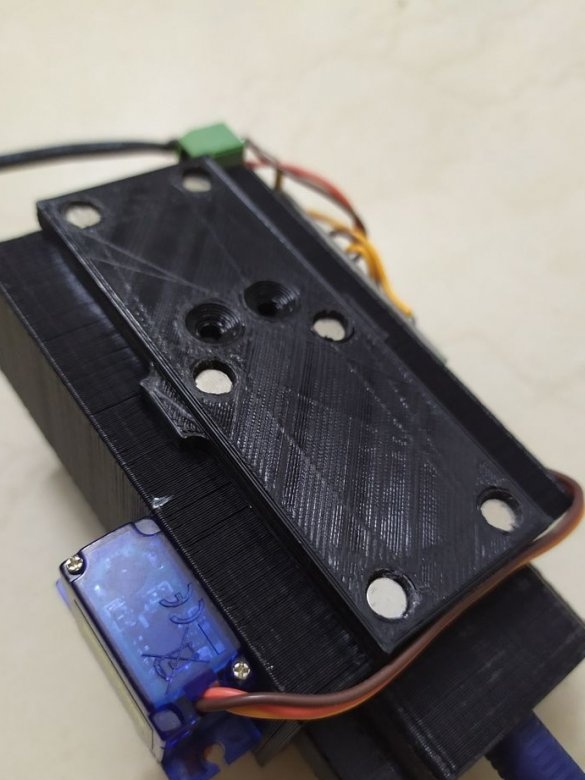

După cum este indicat, în specificații, mașina a implementat o înlocuire rapidă a modulului laser cu alte module executive. Pentru aceasta, maestrul a realizat două părți dreptunghiulare (învelitori). Șase magneți de neodim sunt instalați în fiecare. Un capac este fixat pe axa X, modulul laser este atașat de celălalt.

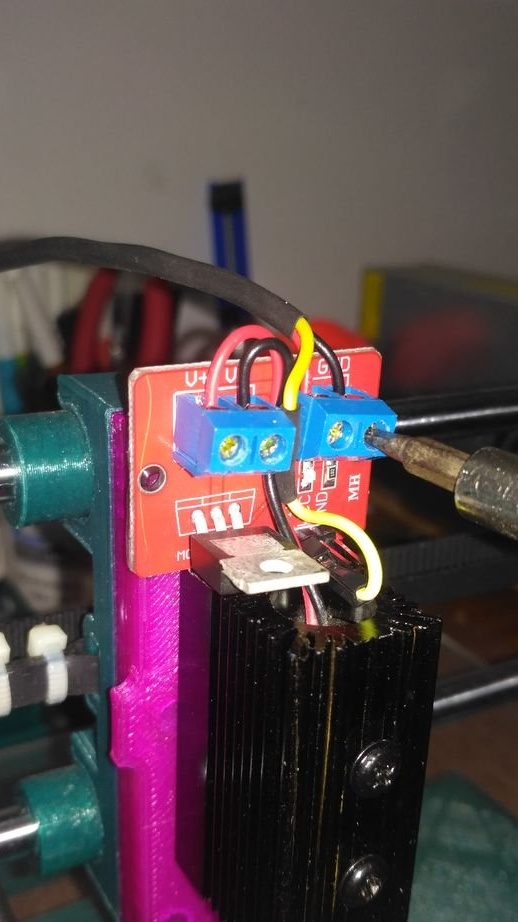

Firurile sunt montate după cum urmează.

+ și - laserele sunt conectate la V + și V-, respectiv, ale modulului MOSFET. Alimentarea este conectată la VCC și respectiv la GND. Firul de semnal este conectat la pinul de semnal al modulului MOSFET.

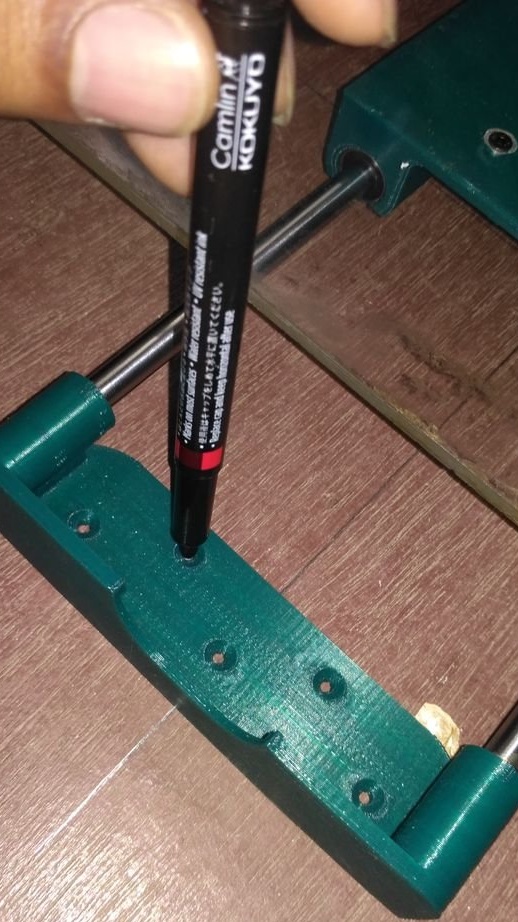

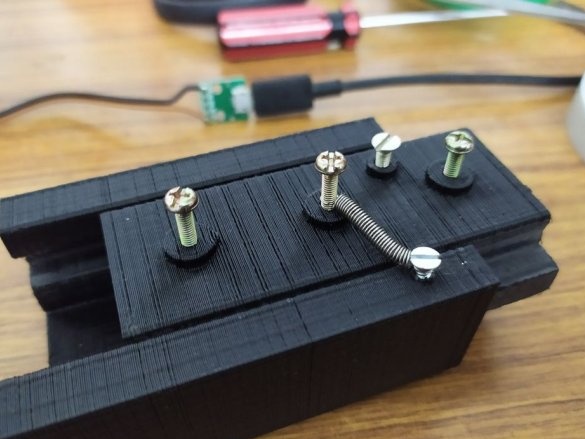

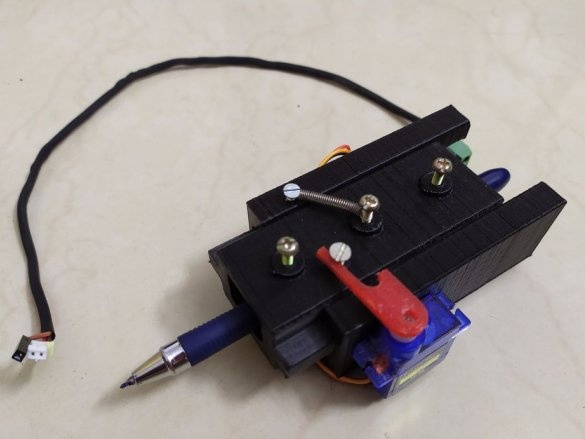

Pasul unsprezece: complot

Colectează un complot. Imediat ce ambele părți sunt tipărite, mașina șlefuiește planurile care sunt în contact una cu cealaltă, le netezește cu un fișier și șmirghel, până când ambele părți alunecă împreună cu foarte puțin frecare.

Strângeți acum șuruburile M3 de 40 mm și setați arcul.

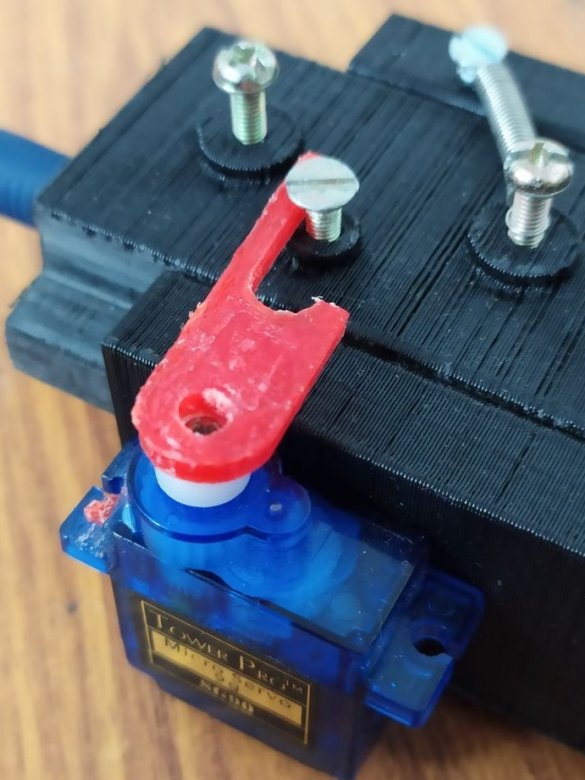

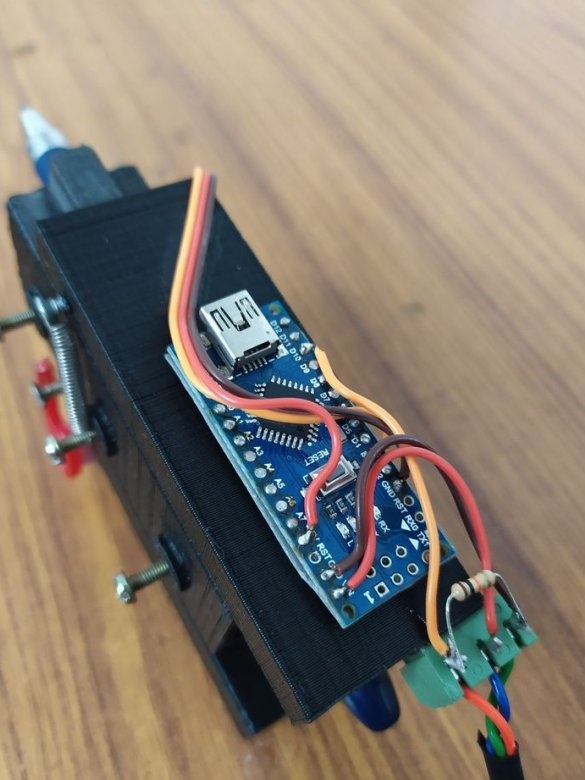

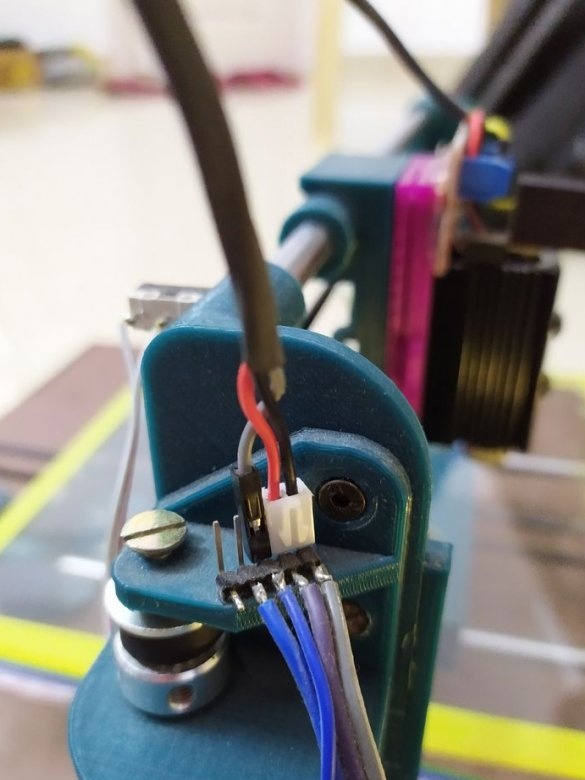

Servomotorul, bornele și stickurile Arduino așa cum se arată în fotografie.

aici Arduino nano este utilizat pentru a converti semnale de control laser în semnale PWM care pot conduce un micromotor.

Este conectat după cum urmează:

+5 Volt - Vin

-5 volți - GND

Semnal - D10

Servo-putere + ve - 5V

Servo -veve - GND

Semnal servo - D3

Apoi, codul este încărcat.

#include Servo myservo;

void setup ()

{

myservo.attach (3);

pinMode [10, INPUT];

}

nul buclă ()

{

if (digitalRead (10) == HIGH)

{

myservo.write (20);

}

altfel

{

myservo.write (60);

}

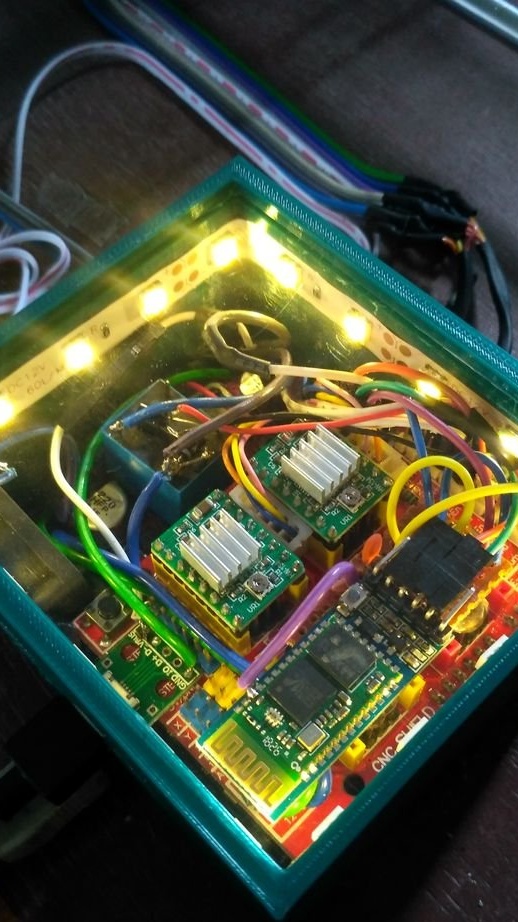

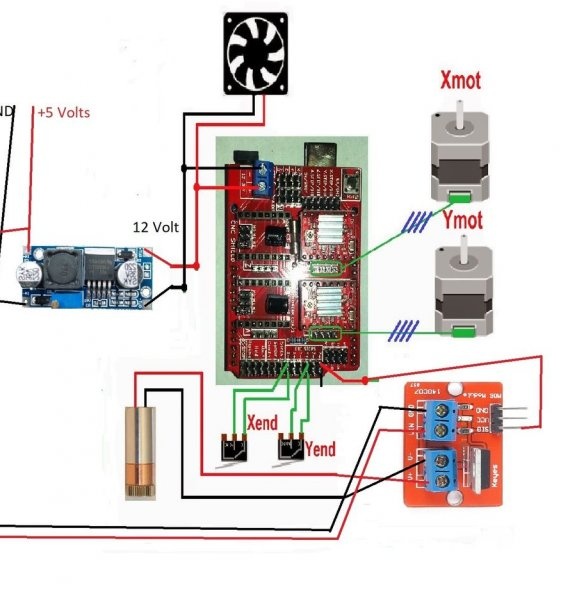

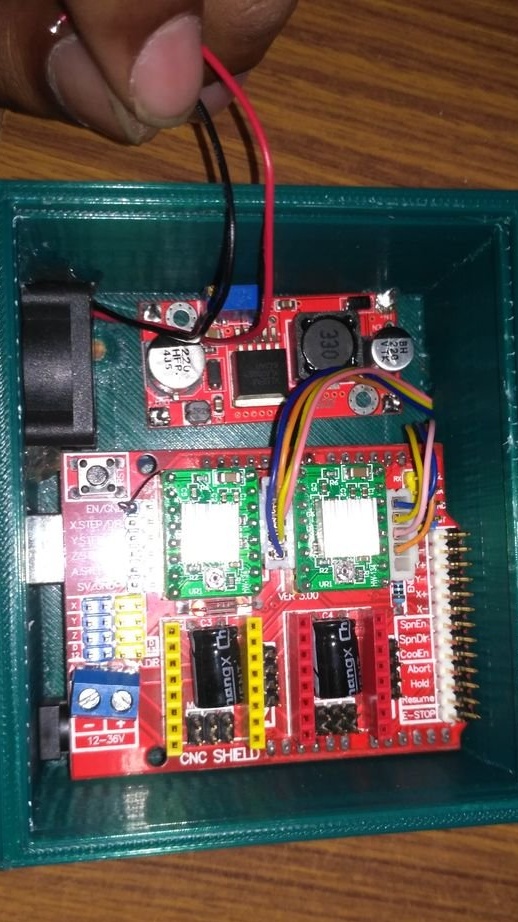

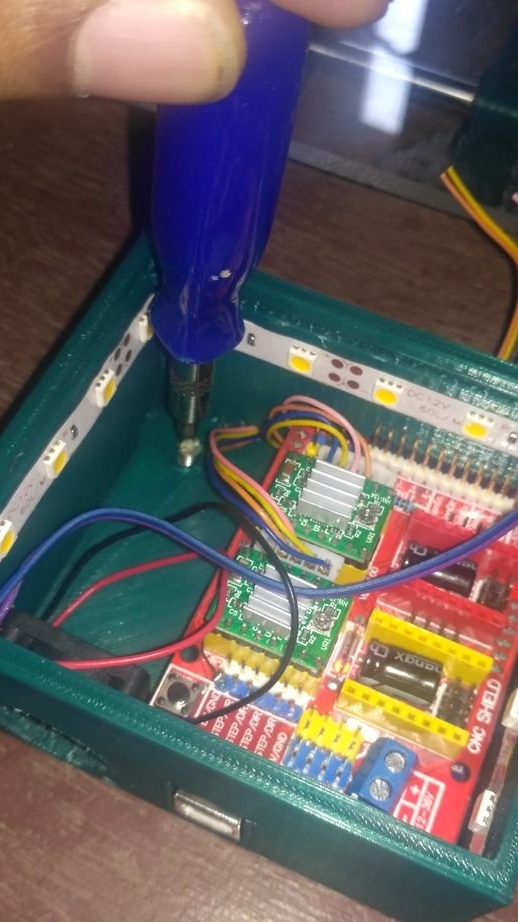

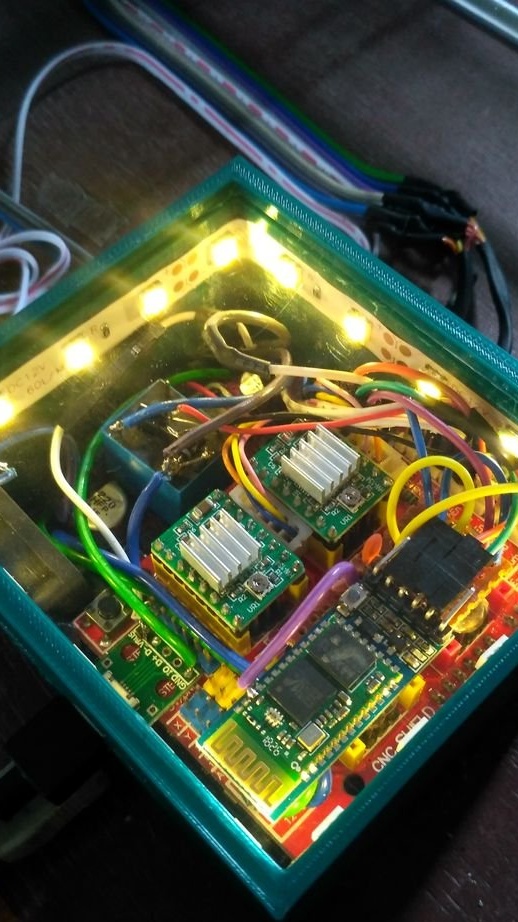

}Pasul 12: Instalare

Instalare conform schemei.

Convertorul de impuls este setat la 12V.

Arduino este instalat în modulul de expansiune CNC.

Ventilatorul este lipit de orificiul prevăzut pentru aceasta cu adeziv topit la cald.

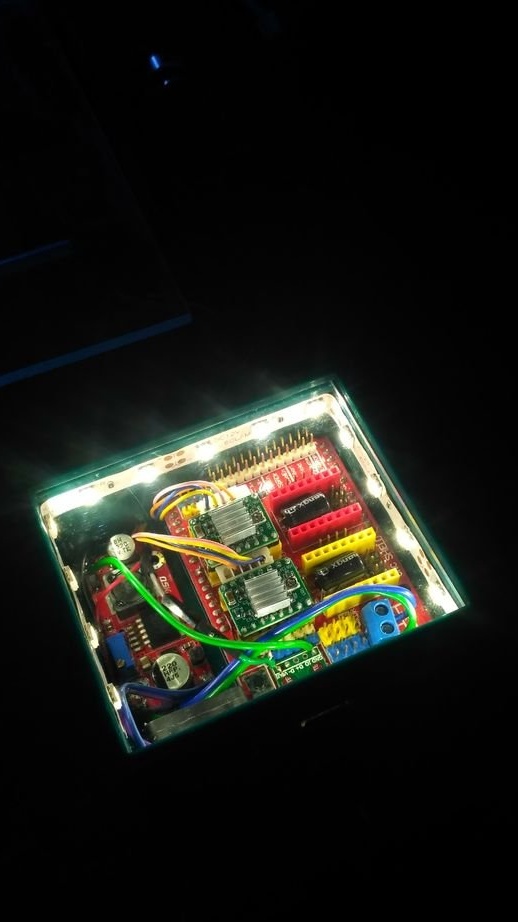

O bandă cu LED-uri a fost adăugată atât pentru aspect cât și pentru indicarea puterii.

Carcasa tipărită este înșurubată pe placaj.

Ca strat de corp se folosește o foaie acrilică transparentă de 87 x 75 mm 2 mm grosime. Poate fi introdus prin canelura prevăzută pentru aceasta pe o parte a carcasei.

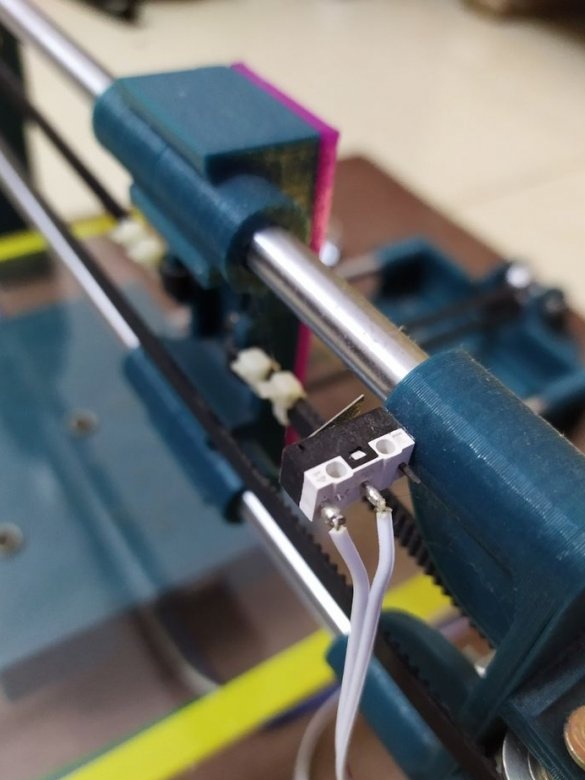

Întrerupătoarele de limită sunt atașate astfel încât butonul să fie apăsat cu 3 mm înainte ca rulmenții fiecărui transport să se ciocnească cu suporturile de tracțiune.

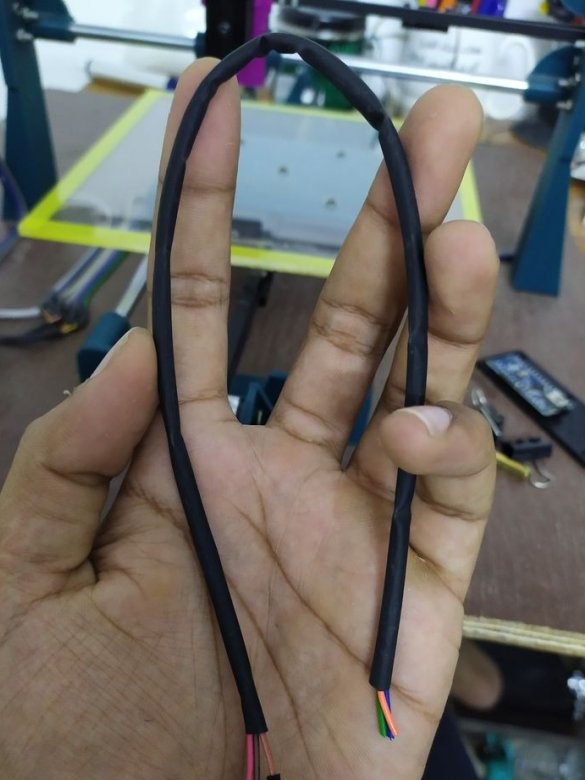

Cablurile pentru motoare și întrerupătoarele limită sunt alungite, iar conexiunile sunt izolate.

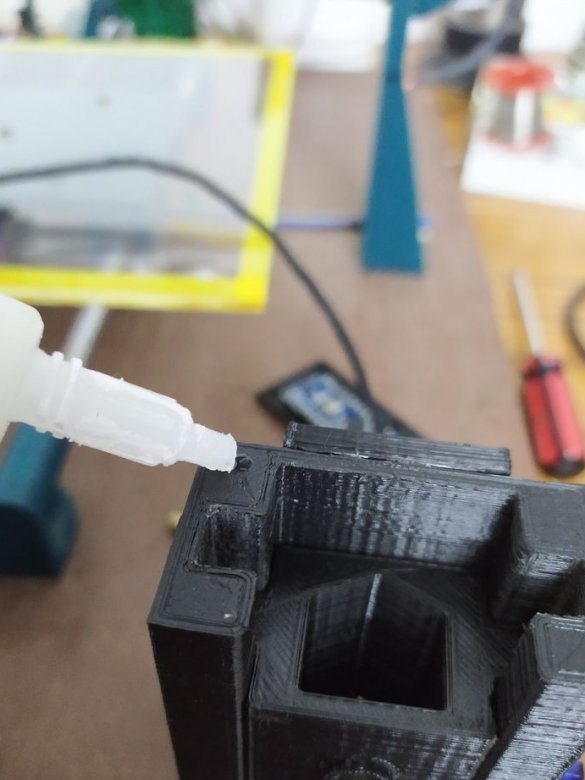

Firurile sunt lipite de baza de placaj cu superglue.

Aici, convertorul de impuls este folosit doar pentru a alimenta jetoanele A4988. Fiecare motor consumă doar 150 mA de curent.

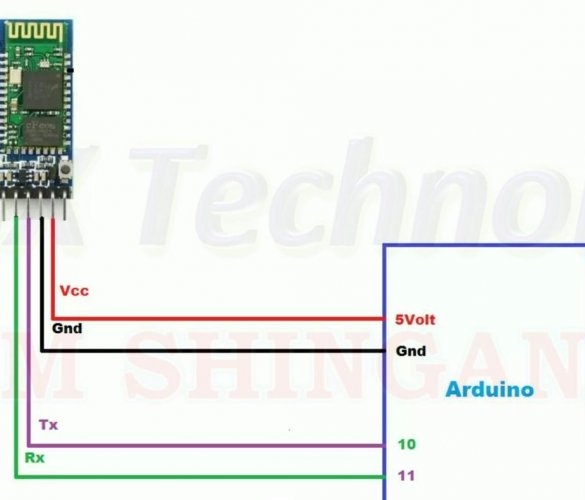

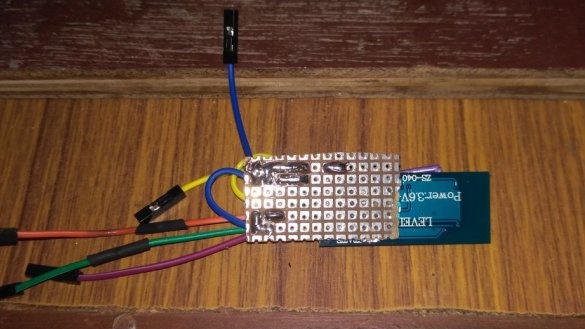

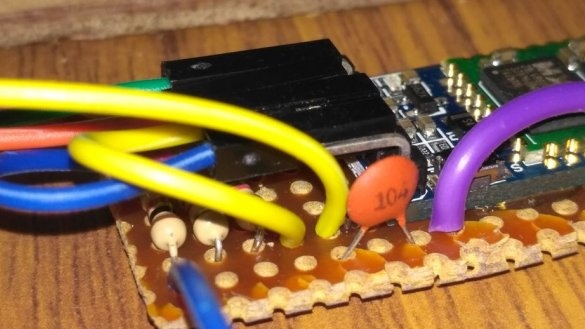

Etapa treisprezece: modul Bluetooth

Monteaza modulul bluetooth.

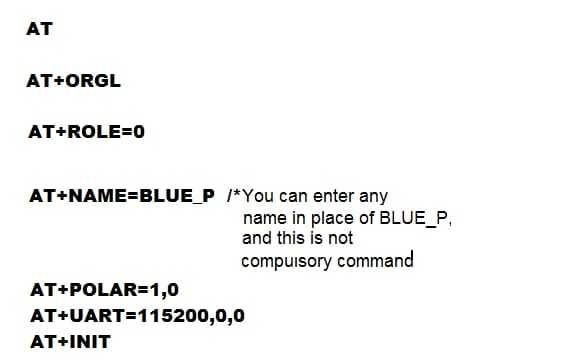

Pentru a trimite și primi date sau, în acest caz, coduri G prin modulul Bluetooth HC05, trebuie mai întâi să configurați modulul.

Conectați modulul HC05 la Arduino Uno, așa cum se arată în prima figură.

Descărcați codul atașat la acest pas către Arduino.

BLUE_P.ino

Acum introduceți codurile afișate în a doua fotografie.

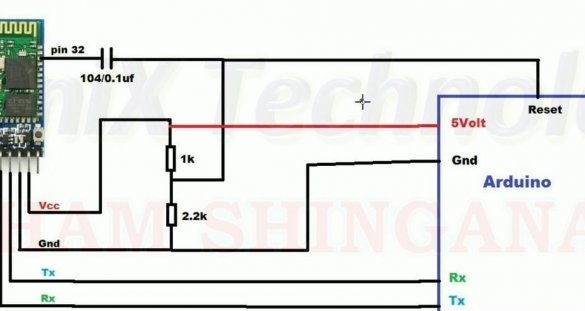

După finalizarea setărilor, deconectați modulul HC05 de la Arduino pe care l-ați folosit pentru programare și conectați-vă la Arduino CNC Shield în conformitate cu schema de circuit din a 3-a fotografie.

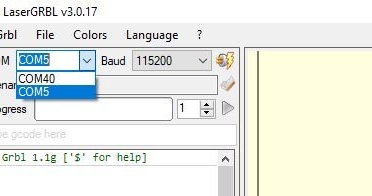

Pasul al patrulea: cod și configurare

Pentru un gravor cu laser, maestrul descarcă codul.

GRBL.zip

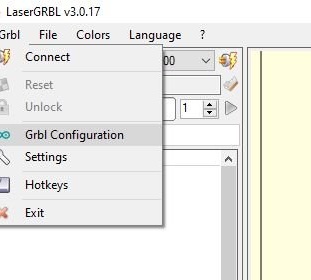

Laser GRBL este unul dintre cele mai bune streamere gratuite pentru coduri G pentru gravorii cu laser. Poate transfera direct coduri G către Arduino prin portul som. Are un instrument încorporat pentru a converti imaginile în coduri G.

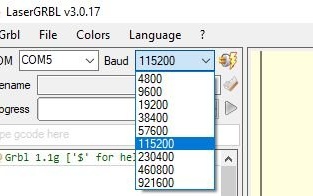

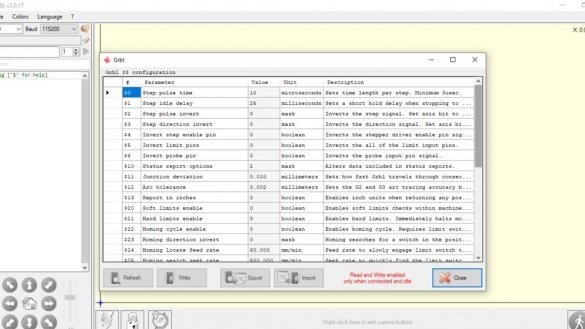

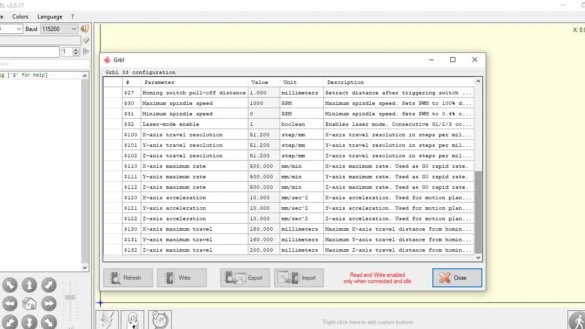

Toate setările trebuie făcute ca în fotografie, ținând cont de următoarele:

Instalați portul de pește cu care este conectat gravorul cu laser.

Valorile de configurare pot fi modificate pentru a se potrivi cel mai bine gravorului tău.

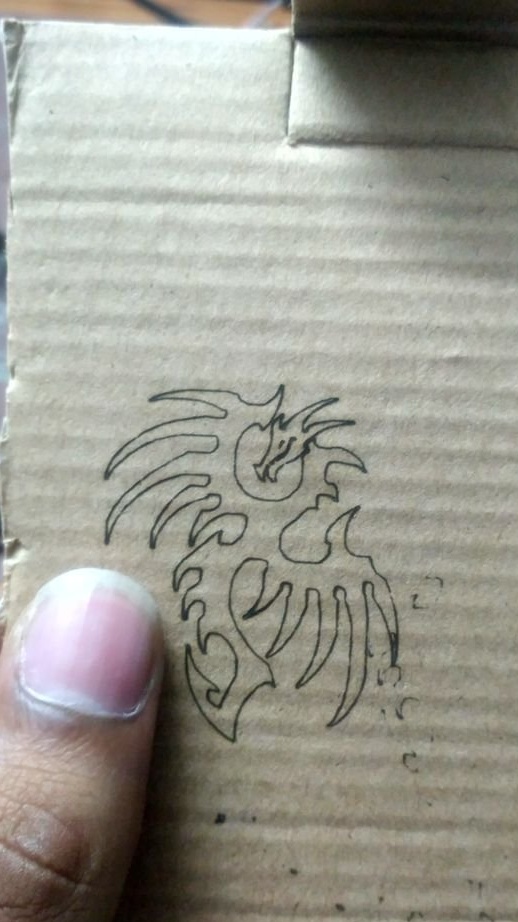

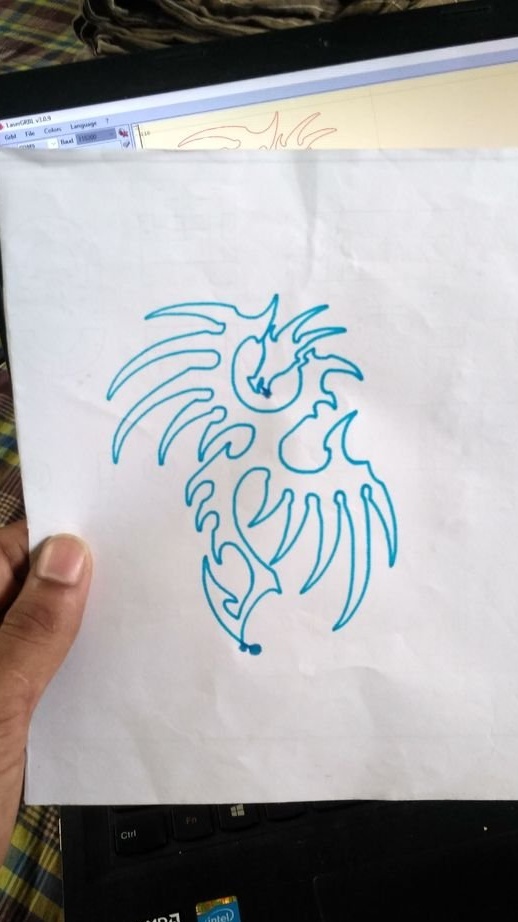

Pasul cincisprezece: Testare

După conectarea laserului, este timpul să verificați exactitatea acestuia.

Există câteva lucruri de verificat:

Axele X și Y se mișcă în direcția corectă?

Funcționarea corectă a locuinței?

Motorul sări în trepte datorită fricțiunilor mari sau a centurilor prea strânse.

Dimensiunile imaginilor tipărite sunt compatibile cu dimensiunile indicate în software. Numărul de pași pe mm corespunde cu motorul pas cu pas folosit.

Tensiunea centurii poate fi reglată cu ajutorul întinzătorului. Rotiți șurubul până când se obține tensiunea corectă.

Pentru a verifica dacă motorul are pași și dimensiunile corecte, scoateți o simplă figură geometrică continuă, de exemplu, un pătrat, un triunghi sau un cerc. Dacă laserul pornește dintr-un punct și se oprește ideal în același punct, acest lucru înseamnă că laserul nu a ratat o singură etapă și funcționează perfect. După ce triunghiul sau pătratul este tipărit, măsurați manual dimensiunea acestuia cu o riglă și vedeți dacă se potrivește cu dimensiunile specificate.

Potrivit maestrului, el este complet mulțumit de mașină.

Poate fi gravat pe diverse materiale, precum lemn, carton, piele, plastic etc.

Deoarece motorul avea aproximativ 102 trepte pe mm, se pot realiza gravuri minuscule cu detalii fine.

Gravorul a funcționat fără probleme la sursa de alimentare USB.